2.2. Толстолистовая сталь

2.2.1. Общие требования

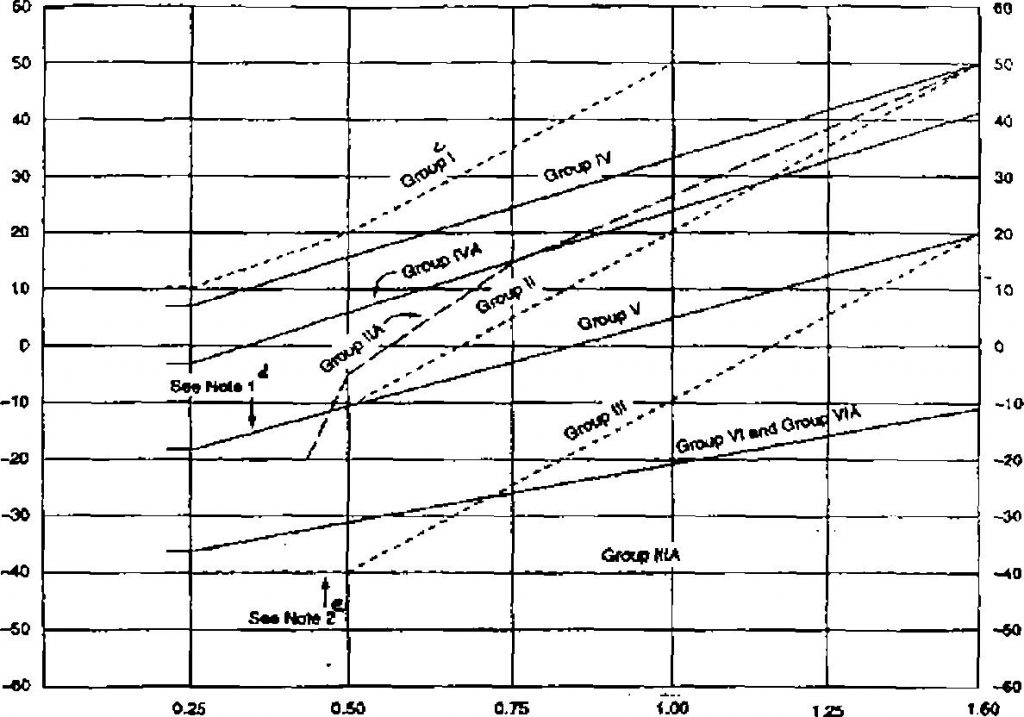

2.2.1.1. Если иное не оговорено в п. 2.1, толстолистовая сталь (далее листы, или листовая сталь) должна отвечать требованиям одного из стандартов, перечисленных в пл. 2.2.2 – 2.2.5, с учетом модификаций и ограничений, указанных в настоящем стандарте, включая ограничения, отмеченные на рис. 2-1.

2.2.1.2. Листовая сталь для обечаек, крыши и днища может заказываться с указанием толщины кромок или с указанием массы (в фунтах на квадратный фут), как указано в пп. 2.2.1.2.1 – 2.2.1.2.3.

2.2.1.2.1. Толщина кромок, указываемая в заказе, должна быть не ниже расчетной проектной толщины или минимальной допустимой толщины.

2.2.1.2.2. Масса, указываемая в заказе, должна быть достаточной для того, чтобы толщина кромок была бы не ниже расчетной проектной толщины или минимальной допустимой толщины.

2.2.1.2.3. Независимо от того, указывается ли в заказе толщина кромок или масса листа, нижний допуск на толщину кромок не должен превышать 0,01″ относительно расчетной проектной толщины или минимальной допустимой толщины.

2.2.1.3. Все листы должны изготавливаться в мартеновских печах, электродуговых печах или кислородных конвертерах с основной футеровкой. Допускается применение сталей, изготовленных с применением термомеханической обработки (ТМО) при условии, что сочетание химического состава и совокупности методов обработки при производстве стали будет взаимно приемлемым для заказчика и предприятия-изготовителя, а также при условии, что будут обеспечены заданные механические характеристики при требуемой толщине листа. По требованию заказчика может применяться сталь, содержащая медь.

2.2.1.4. Максимальная толщина листов для обечайки не должна превышать 1,75″, кроме тех случаев, когда в настоящем стандарте или стандарте на листовую сталь указывается меньшая толщина. Листовая сталь, применяемая в качестве вставок или фланцев, может иметь толщину свыше 1,75″. Листовая сталь толщиной свыше 1,5″ должна быть спокойной, подлежит нормализации нли отпуску с быстрым охлаждением, должна обрабатываться с целью обеспечения .мелкозернистой структуры и истштыватъся на ударную вязкость.

2.2.2. Стандарты ASTM

Допускается применение листовой стали по следующим стандартам ASTM, при условии, что будут удовлетворяться ограничительные требования, оговоренные в настоящем стандарте.

- ASTM А 36 на листовую сталь толщиной до 1,5″. Никакие технические требования на применяемые материалы, указанные в таблице I стандарта ASTM А 36, не считаются приемлемыми для резервуаров, сооружаемых по настоящему стандарту, если в настоящем стандарте не указывается, что данные конкретные технические характеристики являются допустимыми.

- ASTM А 13 I, марка А, для листовой стали толщиной до 0,5″; марка В для листовой стали толщиной до Iмарка CS для листовой стали толщиной до 1,5″ (вставки и фланцы толщиной до 2″); и марка ЕН36 для листовой стали толщиной до 1,75″ (вставки и фланцы толщиной до 2″).

- ASTM А 283, марка С, для листовой стали толщиной до 1″.

- ASTM А 285, марка С, для листовой стали толщиной до 1

- ASTM А 442, марки 55 и 60, для листовой стали толщиной до 1,5″.

- ASTM А 516, марки 55, 60, 65 и 70, для листовой стали толщиной до 1,5″ (вставки и фланцы толщиной до 4″).

- ASTM А 537, класс I и класс 2, для листовой стали толщиной до 1,75″ (вставки и фланцы толщиной до 4м).

- ASTM А 573, марки 58, 65 и 70, для листовой стали толщиной до 1,5″.

- ASTM А 633, марки С и D, для листовой стали толщиной до 1,75 м (вставки и фланцы толщиной до 4″).

- ASTM А 662, марки В и С, для листовой стали толщиной до 1,5″.

- ASTM А 678, марка А, для листовой стали толщиной до 1,5″ (вставки и фланцы толщиной до 2,5″) и марка В для листовой стали толщиной до 1,75″ (вставки и фланцы толщиной до 2,5″). Добавка бора не допускается.

- AS17H А 737, марка В, для листовой стали толщиной до 1,5″.

- ASTM А 841 для листовой стали толщиной до 1,5″ (вставки и фланцы толщиной до 2,5″).

Рис. 2-1 Минимальная допустимая расчетная температура металла для материалов, применяемых в обечайках резервуаров без испытаний на ударную вязкость

Надписи на рисунке:

- Расчетная температура металла (°Ф)

- Толщина, включая припуск на коррозию (дюймы)

- Группа

- См. прим. 1

- с) См. прим. 2

Примечания.

- Кривые группы II и группы V совпадают при толщине менее 1/2″.

- Кривые группы III и группы IIIA совпадают при толщине менее 1/2″

- Материалы для каждой группы указаны в табл. 2-3.

- Данные, указанные на этом рисунке, не применимы для листов проката с ТМО (см. 2.2.7.4).

- Для труб и фланцев следует применить кривые групп IIA и VIA (см 2.5.5.2 и 2.5.5.3).

2.2 3. Стандарты CSA

Допускается применение листовой стали по стандарту CSA G40.21-M марок 260W, 300W и 350W при условии, что будут удовлетворяться ограничительные требования, оговоренные в настоящем стандарте. (Если требуются испытания на ударную вязкость, то марки 260W, 300W и 35QW, обозначаются, соответственно, как 260WT, 300WT и 350WT). Эквивалентные марки стали по стандарту CSA G40.21, с характеристиками, выраженными в британских единицах, также приемлемы.

- Марки W могут быть полуспокойными или спокойными.

- При необходимости, следует заказывать спокойные стали с мелкозернистой структурой.

- Добавление элементов с целью уменьшения зернистости или упрочнения ограничивается в соответствии с требованиями таблицы 2-1.

- Предел прочности листовой стали на растяжение не должен превышать указанное для данной марки минимальное значение более чем на 140 МПа (20 тыс. фунт/кв. дюйм).

- Применение марок 260W и 300W допускается для листов толщиной до 1″ если применяется полуспокойная сталь, и для листов толщиной до 1,5″, если применяется спокойная сталь с мелкозернистой структурой.

- Применение марки 350W допускается для листов толщиной до 1,75 м (для вставок и фланцев – до 2″), если применяется спокойная сталь с мелкозернистой структурой.

2.2.4 Стандарты ИСО (ISO)

Допускается применение листовой стали марок Fe 42, Fe 44 и Fe 52, поставляемых по стандарту ИСО 630, при условии соблюдения нижеуказанных ограничительных требований.

- Марка Fe 430 сортов С или D допускается для листов толщиной до 1,5″ при максимальном содержании марганца 1,5% (в плавке),

- Марка Fe 510 сортов С или D допускается для листов толщиной до 1,75″ (в случае листов для вставок – толщиной до 2″).

Таблица 2-1. Максимально допустимое содержание легирующих элементов

| СПЛАВ | АНАЛИЗ ПЛАВКИ (%) | ПРИМЕЧАНИЯ |

|---|---|---|

| Ниобий | 0,05 | 1,2,3 |

| Ванадий | 0,10 | 1,2,4 |

| Ниобий (< 0,05%) + ванадий | 0,10 | U 2, 3 |

| Азот | 0,015 | 1,2,4 |

| Медь | 0,35 | 1,2 |

| Никель | 0,50 | 1,2 |

| Хром | 0,25 | 1,2 |

| Молибден | 0,08 | 1,2 |

Примечания.

- Если применение этих легирующих элементов или их сочетания не указано в стандарте на материал, то их использование допускается по усмотрению предприятия-изготовителя листовой стали при условии согласовании с заказчиком. Содержание этих элементов следует указывать по запросу заказчика. Бели в стандарте на материал приводятся более ограничительные требования, то такие требования являются определяющими.

- Материалы должны соответствовать этим требованиям с учетом допустимой погрешности анализа, указанной в стандартах.

- Легирование ниобием, либо ниобием в сочетании с ванадием допускается только для листов толщиной до 0,5O”, кроме тех случаев, когда дополнительно вводится не менее 0,15% кремния.

- Если вместе с ванадием вводится азот (£0,015%) то его содержание следует указывать и анализе, а соотношений концентраций ванадия и азота должно составлять не менее 4 : I.

2.2.5 Национальные стандарты

С разрешения заказчика допускается применение листовой стали, изготовленной и испытанной в соответствии с требованиями общепризнанного национального стандарта, у которых механические и химические характеристики соответствуют требованиям для одной из марок из числа указанных в табл. 2-2. Требования этой группы не распространяются на стандарты ASTM, CSA и ИСО, указанные в пп. 2.2.2, 2.2.3 и 2.2.4. Применительно к настоящему стандарту национальным стандартом называется стандарт, утвержденный государственными органами тон страны, где выпущен этот стандарт.

Таблица 2-2. Допустимые сорта листовой стали, изготавливаемой по национальным стандартам (см. п. 2.2.5)

| МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ А | |||||

|---|---|---|---|---|---|

| Прочность на растяжение | Минимальный предел текучестис | Максимальная толщина | |||

| минимально | максимально | ||||

| Сортb | кгс/мм2 | тф/кд | тф/кд | тф/кд | дюймы |

| 37d | 37 | 52 | 70 | 30 | 0,5 |

| 41 | 41 | 58 | 74 | 34 | 1,5 |

| 44 | 44 | 62 | 78 | 36 | 1,5 |

| Химический состав | |||||

| максимальное содержание углерода (%) | максимальное содержание фосфора и серы (%) | ||||

| Сорт | в плавке | в изделии | в плавке | в изделии | |

| 37 | 0,20 | 0,27 | 0,05 | 0,06 | |

| 41 | 0,23 | 0,27 | 0,05 | 0,06 | |

| 44 | 0,25 | 0,29 | 0,05 | 0,06 | |

а Место отбора и количество образцов для испытаний, требуемое число испытаний на относительное удлинение и изгиб, а также критерии годности устанавливаются по соответствующим национальным стандартам, стандартам ИСО или стандартам ASTM,

b Полуспокойная или спокойная сталь; в состоянии после прокатки, прокатки с ТМО (толщиной не свыше 0,75 м, если вместо нормализованной спали применяется сталь, прокатанная с ТМО), либо с нормализацией.

с Предел текучести /предел прочности <0,75, основываясь на минимальных заданных значениях предела текучести и предела прочности при растяжении, если только заказчик не затребует фактические результаты испытания стали.

d Только некипящая сталь, тф/кд = тыс. фунт/кв. дюйм.

2.2.6 Общие требования к поставке

2.2.6.1. Поставляемые материалы должны отвечать применимым требованиям перечисленных стандартов, но никаких ограничений на место их изготовления не имеется.

2.2.6.2. Материалы должны быть пригодными для сварки с оплавлением. Способы сварки имеют основополагающее значение и применяемые методики должны обеспечивать получение сварных соединений, которые по прочности и вязкости соответствуют материалу соединяемых листов. Все сварочные работы для ремонта поверхностных дефектов должны производиться с применением сварочных электродов с пониженным содержанием водорода, материал которых по своему химическому составу, прочности и качеству совместим с материалом листов.

2.2.6.3. Если это оговорено заказчиком листовой стали, то следует поставлять спокойную сталь. Если это оговорено заказчиком листовой стали, то спокойная сталь должна подвергаться обработке с целью получения мелкозернистой структуры.

2.2.6.4. Если стандарт на листовую сталь предусматривает максимальное содержание марганца, не превышающее 1,60%, то по усмотрению предприятия-изготовителя листовой стали предельное содержание марганца может быть доведено до 1,60% (по составу плавки), чтобы обеспечить требуемую прочность, при условии, что максимальное содержание углерода снижается до 0,20% (по составу плавки) и будет надлежащим образом обеспечена сварочная технологичность листов. Материал должен снабжаться маркировкой “мод.” (модифицированный) после обозначения по стандарту. Допустимая погрешность при анализе химсостава материала указана в табл. В стандарта ASTM А 6.

2.2.6.5. Введение или наличие ниобия, ванадия, азота, меди, никеля, хрома или молибдена допускается при условии соблюдения ограничений, указанных в таблице 2-1 для всех материалов группы VI (см. табл. 2-3) и для стали марки Fе 510 по стандарту ИСО 630.

Таблица 2-3. Группы материалов (см. рис. 2-1 и примечание I)

| ГРУППА I | ГРУППА II | ГРУППА III | ГРУППА IIA | ||||

|---|---|---|---|---|---|---|---|

| прокатка, полуспокойная | прокатка, спокойная или полуспокойная | прокатка, спокойная, мелкозернистая | спокойная, нормализ., мелкозернистая | ||||

| материал | примеч. | материал | примеч. | материал | примеч. | материал | примеч. |

| А283С | 2 | А131В | 7 | А573-58 | А131CS | ||

| С285С | 2 | А36 | 2, 6 | А516-55 | A573-58 | 10 | |

| А131А | 2 | А442-55 | А516-60 | A516-55 | 10 | ||

| А36 | 2, 3 | А442-60 | G0.21М-260W | 9 | A516-60 | 10 | |

| G40.21M-260W | G40.21M-260W | 9, 10 | |||||

| Марка 37 | 3,5 | Марка 41 | 5, 9 | ||||

| Марка 41 | 6 | Марка 41 | 5, 8 | Марка 41 | 5, 9, 10 | ||

| Группа IV | Группа IVA | Группа V | Группа VI | ||||

| прокатка, спокойная, мелкозернистая | прокатка, спокойная, мелкозернистая | спокойная, нормали., мелкозерн. | нормализ. или закалка с отпуском; спокойная, мелкозернистая; пониженное содержание углерода, ТМО | ||||

| материал | примеч. | материал | примеч. | материал | примеч. | материал | примеч. |

| А573-65 | А662С | А573-70 | 10 | А131 ЕН36/ | |||

| А573-70 | А573-70 | 11 | А516-65 | 10 | А633С | ||

| А516-65 | G40.21M-300W | 9, 11 | А516-70 | 10 | А633D | ||

| А516-70 | G40.21M-350W | 9, 11 | G40.21M-300W | 9, 10 | А537 I | ||

| А662-В | G40.21M-350W | 9, 10 | A537 II | 13 | |||

| G40.21M-300W | 9 | A678A | |||||

| G40.21M-350W | 9 | A678B | 13 | ||||

| Fe430C, D | 4, 9 | A737B | |||||

| Fe510C, D | 9 | A841 | 12, 13 | ||||

| Марка 44 | 5, 9 | ||||||

Примечания:

- Большинство перечисленных обозначений материалов указано по стандартам ASNM (включая класс или марку), однако имеется несколько исключений: G40.21M (включая марку) по стандарту CSA; марки Fe 430 и Fe 510 (включая сорт) – по стандарту ИСО 630; а марки 37, 41 и 44 связаны с национальными стандартами (см. п. 2.2.5)

- Полуспокойная или спокойная

- Толщина <0,75″.

- Максимальное содержание марганца 1,5%.

- Толщина не более 0,75″, если вместо нормализованной стали применяется сталь, изготовленная методом прокатки с ТМО

- Содержание марганца (по анализу плавки) должно составлять 0,80 • 1,2% при толщине свыше 0,75″, но при сокращении содержания углерода на каждые 0,01% относительно установленного максимального содержания углерода допускается повышение содержания марганца на 0,06% сверх установленного предела вплоть до максимального значения 1,35%. Содержание марганца (по анализу плавки) в листах толщи ной <0,75″ должно составлять 0,8 – 1,2%.

- Толщина < 1″.

- Спокойная.

- Спокойная и мелкозернистая.

- Нормализованная.

- Требуется изменение химсостава (плавки) для обеспечения содержания углерода не выше 0,20% и содержания марганца не выше 1,60% (см. п. 2.2.6.4).

- Изготавливается посредством термомеханической обработки (ТМО).

- Требования к испытаниям имитированных испытательных образцов для материалов, используемых в сборочных узлах, разбуженных от напряжений, приведены в п 3.7.4.6.

2.2.7.1. Если это оговорено в заказе на листовую сталь, то листы из спокойной стали должны подвергаться термообработке для уменьшения зернистости посредством нормализации или равномерного нагрева при горячей формовке. Если требуемая термообработка должна обеспечиваться в сочетании с процессом горячей формовки, то температура нагрева листов для горячей формовки должна быть эквивалентна температуре нормализации и не должна существенно превышать эту температуру. Если на сталепрокатном предприятии термообработка не предусматривается, то тогда требуется выполнить испытания в соответствии с п. 2.2.7.2.

2.2.7.2. Если заказчик листовой стали затребует выполнение нормализации или изготовление посредством горячей формовки (см. п. 2.2.7.1), то приемка листов осуществляется на основании результатов заводских испытаний образцов полной толщины, подвергнутых термообработке в соответствии с указаниями заказчика листовой стали. Если в заказе не указаны значения температуры для термообработки, то термообработка образцов проводится в условиях, считающихся приемлемыми для уменьшения зернистости и обеспечения требований к испытаниям. Изготовитель листов должен информировать заказчика листов о методике термообработки образцов на сталепрокатном заводе.

2.2.7.3. Заказчик листовой стали должен указать в своем заказе, требуется ли термообработка листов на предприятии-изготовителе.

2.2.7.4. При наличии разрешения заказчика допускается применение листов, изготовленных методом прокатки с ТМО (с применением термомеханической обработки в процессе прокатки, что рассчитано на повышение ударной вязкости), вместо требуемых нормализованных листов. Все листы, изготовленные методом прокатки с ТМО, должны быть подвергнуты испытаниям на ударную вязкость (по методу Шарли – посредством применения образцов с V-образным надрезом) в соответствии с пп. 2.2.8, 2.2.9 и 2.2.10. При применении листов, изготовленных методом прокатки с ТМО, следует учитывать условия эксплуатации, указанные в п. 3.3.3.

2.2.7.5. Все листы после термообработки должны быть подвергнуты испытаниям на растяжение.

2.2.8. Испытание листов на ударную вязкость

2.2.8.1. По требованию заказчика или в соответствии с пп. 2.2.7.4 и 2.2.9, из термообработанных листов (если они подвергались термообработке) следует вырезать комплект образцов для испытаний на ударную вязкость, и эти образцы должны отвечать заданным требованиям к допустимому значению работы разрушения. Образцы для испытаний на ударную вязкость следует вырезать рядом с образцом для испытаний на растяжение. Центральная ось каждого полноразмерного образца для испытаний на ударную вязкость должна располагаться как можно ближе к плоскости, соответствующей четверти толщины листа, насколько это возможно с учетом толщины листа.

2.2.8.2. Если необходимо подготовить образцы для испытаний из отдельных образцов, вырезанных из листов, либо в тех случаях, когда сталепрокатный завод поставляет горячекатаные листы, которые впоследствии подвергаются термообработке на предприятии- изготовителе резервуаров, следует руководствоваться требованиями стандарта ASTM А 20.

2.2.8.3. Для испытаний на ударную вязкость отбираются три образца, вырезанные из одного места проверяемого листа. Среднее значение ударной вязкости образцов должно соответствовать оговоренным требованиям к минимальной допустимой ударной вязкости (причем значение ударной вязкости, которое будет ниже установленного минимального предела, допускается только для одного из этих образцов). Вели для двух или более образцов будут получены значения, не достигающие установленного минимального предела, или если для одного из образцов будет получено значение, составляющее менее двух третей от установленного минимального предела, то будут проведены испытания трех дополнительных образцов, каждый из которых должен продемонстрировать ударную вязкость не ниже установленного минимального предела.

2.2.8.4. Для испытаний используются образцы с V-образным надрезом (типа А по методу Шарли) (см. стандарт ASTM А 370), причем надрез должен проходить перпендикулярно поверхности проверяемой плиты.

2.2.8.5. Если толщина листа недостаточна для вырезания полноразмерного образца (10 мм х 10 мм), то для испытаний следует вырезать максимально возможные образцы уменьшенного размера. Ширина таких образцов уменьшенного размера в направлении вдоль надреза должна составлять не менее 80% толщины материала.

2.2.8.6. Значения работы разрушения, полученные при испытании образцов уменьшенного размера, должны быть не менее соответствующих значений, пропорциональных заданному уровню работы разрушения для полноразмерных образцов того же материала.

2.2.8.7. Требования к испытательной аппаратуре (включая калибровку копров для испытаний на ударную вязкость и требования к допустимым отклонениям температуры образцов) должны соответствовать стандарту ASTM А 370, либо национальным стандартам или стандартам ИСО в случае применения иной эквивалентной испытательной аппаратуры.

2.2.9. Требования к вязкости

2.2.9.1. Толщина и расчетная температура металла для всех листов обечайки, листов усиления обечайки, вставок обечайки, листов днища, привариваемых к обечайке, листов, используемых для люков и горловин патрубков, кольцевых листов для фланцев обечайки и горловин патрубков, глухих фланцев и крышек люков, должны соответствовать указаниям, приведенным на рис. 2-1. Расчет ударной вязкости для кольцевых листов фланцев, глухих фланцев и крышек люков должен быть основан на “определяющей толщине”, в соответствии с определением по п. 2.5.5.3. Кроме того, листы толщиной свыше 1,5 м должны изготавливаться из спокойной стали структуры и подвергаться термообработке посредством нормализации, нормализации и отпуска, либо закалки и отпуска, и каждый лист после термообработки должен подвергаться испытаниям на ударную вязкость в соответствии с п. 2.2.10.2. Все листы по стандарту А 841, подвергнутые термомеханической обработке, подлежат испытаниям на ударную вязкость в соответствии с п. 2.2.10.2, если они будут эксплуатироваться при расчетной температуре металла, которая ниже минимальных температур, указанных на рис. 2-1.

2.2.9.2. Листы толщиной не свыше 1,5 м, кроме листов, изготовленных методом прокатки с ТМО (см. пп. 2.2.7.4), могут использоваться при температуре не ниже расчетной температуры металла по рис 2-1 без необходимости в проведении испытаний на ударную вязкость. Для использования при расчетной температуре металла, которая будет ниже минимальной температуры, указанной на рис 2-1, листы должны продемонстрировать достаточную ударную вязкость в соответствии с п. 2.2.10.3, если только заказчик не оговорит требования по пп. 2.2.10.2 или 2.2.10.4. Если заданы требования по п. 2.2.10.2, то необходимо убедиться в выполнении требований по ударной вязкости для каждого листа, подвергнутого термообработке.

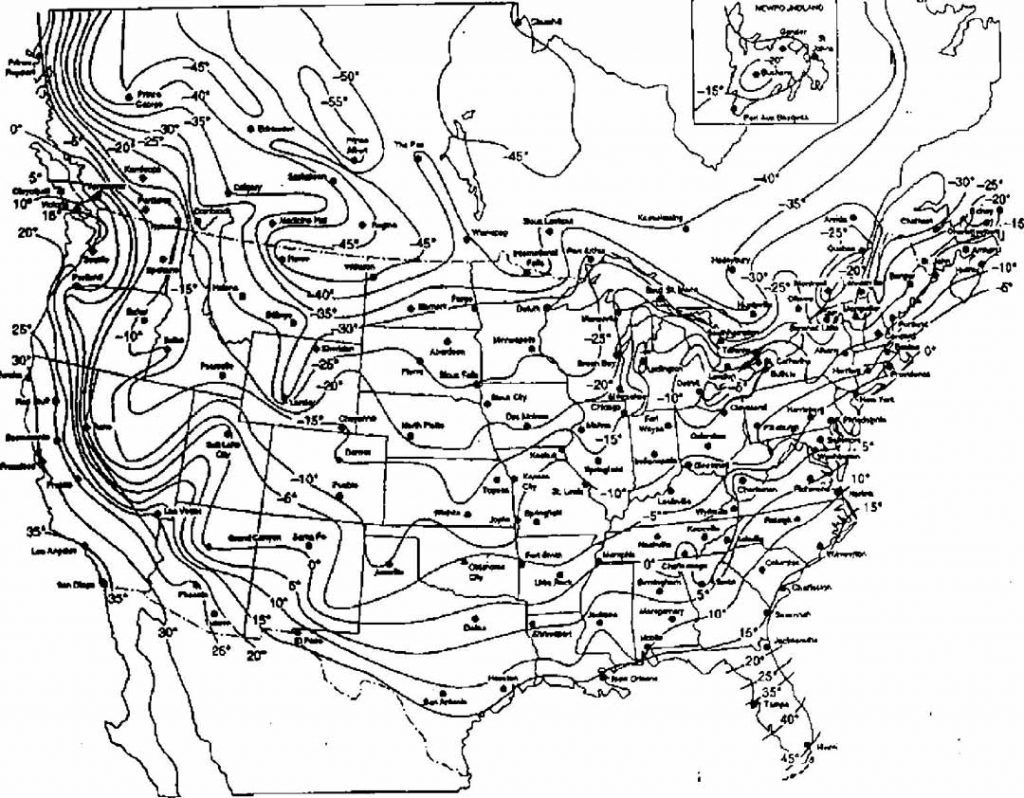

2.2.9.3. Если на основании опыта или особых местных условий не будет принято другое предположение, то следует предположить, что расчетная температура металла будет на 15°Ф ниже минимальной средней температуры за одни сутки в той местности, где будет сооружен резервуар. Изотермы минимальных средних температур за одни сутки показаны на рис. 2-2. Эти значения температуры не связаны с температурой холодильных резервуаров (см. п.1.1.1).

2.2.9.4. Листы, требуемые для усиления отверстий обечайки, и вставные листы должны изготавливаться из того же материала, что и листы обечайки, к которым они прикрепляются, либо из любого допустимого материала, указанного в табл, 2-3 или на рис. 2-1. За исключением горловин патрубков и люков, следует применять материалы, совместимые с прилегающим материалом обечайки, у которых значения предела прочности на растяжение и предела текучести не ниже, чем у материала обечайки (см. пп. 2.2.9.1 и 3.7.2.2, п. E).

2.2.9.5. Требования по п. 2.2.9.4 распространяются только на патрубки и люки обечайки. Для материалов, применяемых для патрубков и горловин крыши, не устанавливается никаких специальных требований к вязкости.

2.2.10.1. Измерения вязкости

2.2.10.2. При необходимости определения вязкости материала следует применять одну из методик описанных в пп. 2.2.10.2 – 2.2.10.4, как указано в п. 2.2.9.

Каждый лист в состоянии прокатки или после термообработки подлежит испытаниям на ударную вязкость в соответствии с п. 2,2.8 при температуре, не превышающей расчетную температуру металла, чтобы убедиться в том, что значения ударной вязкости образцов с V-образным надрезом (по методу Шарпи) в продольном (или поперечном направлении) соответствуют минимальным требованиям табл. 2-4 (минимальные требования для одного образца и для образцов уменьшенного размера указаны в п. 2.2.8). Применительно к настоящему стандарту термин лист е состоянии прокатки означает лист, прокатанный из сляба или непосредственно из слитка, и относится к месту отбора к количеству образцов, а не к состоянию листа.

2.2.10.3 Испытаниям на ударную вязкость в соответствии с п. 2.2.8 следует подвергнуть самый толстый лист из каждой плавки, который должен отвечать требованиям к ударной вязкости по п. 2.2.10.2 при расчетной температуре металла.

Рисунок 2-2. Изотермы минимальных средних температур за одни сутки

Составлено на основании данных Бюро погоды США и Метеоотдела Министерства транспорта Доминиона Канады за период до 1952 г.

Таблица 2-4. Минимальные требования к ударной вязкости листовой стали (см. примечание)

| СРЕДНЕЕ ЗНАЧЕНИЕ РАБОТЫ РАЗРУШЕНИЯ ТРЕХ ОБРАЗЦОВB (ФУНТО-ФУТЫ) | ||

|---|---|---|

| Материалa листов и их толщина (t) в дюймах | продольные | поперечные |

| Группы I, II, III, IIIA | ||

| t< max толщина по п.2.2.2.- 2.2.5 | 15 | 13 |

| Группы IV, IVA, V, VI (кроме закалки с отпуском и ТМО) | ||

| t,1,5 | 30 | 20 |

| 1,5<t<1,75 | 35 | 25 |

| 1,75<t<2 | 40 | 30 |

| 2<t<4 | 50 | 40 |

| Группа VI (после закалки с отпуском и ТМО) | ||

| t<1,5 | 35 | 25 |

| 1,5<t<1,75 | 40 | 30 |

| 1,75<t<2 | 45 | 35 |

| 2<t<4 | 50 | 40 |

Примечания. Для листов, используемых для кольцевых фланцев любой толщины, следует применять минимальные требования к ударной вязкости, относящиеся к толщине t<1,5″. ‘

a См. табл. 2-3.

b Допускается интерполяция до ближайшего фунто-фута.

2.2.10.4. Изготовитель должен представить заказчику результаты испытаний листов из данного материала, демонстрирующие, что на основании опыта изготовления листов на этом же прокатном стане, материал обладает требуемой вязкостью при расчетной температуре металла.

2.2.10.5. Стали групп IV – VI можно применять в качестве замены сталей групп I – IIIA, однако такие стали должны удовлетворять соответствующим требованиям для данной группы (I – IIIА) по ударной вязкости (см. табл. 2-4 и рис. 2-1) и допустимым напряжениям (см. п. 3.6.2), а также нижеуказанным требованиям.

- Материалы групп IV – VI должны быть сертифицированы сталепрокатным заводом или предприятием-изготовителем резервуаров в соответствии с требованиями стандартов ASTM на материалы групп I – IIIА. Такая пересертификация может быть выполнена на основании протоколов испытаний сталей групп IV – VI, используемых для замены. Сталь группы IV – VI должна отвечать всем минимальным и максимальным требованиям, установленным в стандарте (например, по химсоставу, пределу текучести н пределу прочности при растяжении) для материалов групп I – IIIA

- Заказчик должен утвердить пересертификацию материала н применение заменяющего материала.