3.7. Отверстия в обечайке

3.7.1.Общие требования

3.7.1.1. Ниже приведенные требования к размещению отверстий в обечайке предназначены для того, чтобы обеспечить применение только такой арматуры, которая крепится к обечайке посредством сварки.

3.7.1.2. Конструкции отверстий в обечайке, описанные в настоящем стандарте, являются обязательными, за исключением вариантных исполнений, допускаемых по п. 3.7.1.8.

3.7.1.3. Конструктивные исполнения выполняемых заподлицо патрубков для очистки и соединительных патрубков обечайки указаны в пп. 3.7.7 и 3.7.8.

3.7.1.4. Если заказчик задает размеры, имеющие промежуточное значение между размерами, указанными в таблицах 3-3 … 3-14, то детали конструкции и армирования должны соответствовать ближайшему большему отверстию, указанному в таблицах. Размер отверстия или соединительного элемента резервуара не должен превышать максимального размера, указанного в соответствующей таблице.

3.7.1.5. Отверстия в нижней часта резервуара будут разворачиваться при вертикальном изгибе обечайки под воздействием гидростатической нагрузки. Отверстия обечайки в этой зоне, к которым подсоединены трубопроводы или на которые действуют другие внешние нагрузки, должны усиливаться не только в расчете на статическое нагружение, но также и с учетом любых нагрузок, действующих на соединительные элементы обечайки, посредством ограничения поворота присоединенной трубной обвязки относительно обечайки. Внешние нагрузки следует свести к минимуму, либо соединительные элементы обечайки следует вынести за пределы зоны ротационных нагрузок. В приложении Р приводится метод расчета отверстий, соответствующих табл. 3-8.

3.7.1.6. Срезанные механическим способом или с помощью кислородно(-ацетиленового) резака поверхности горловин люков, горловин патрубков, армирующих листов и отверстий в листах обечайки должны быть однородными и гладкими с закруглением кромок, кроме тех поверхностей, которые полностью закрываются сварными швами.

3.7.1.7. На периметре вставных листов выполняется скос с уклоном 1:4 для перехода к размеру толщины прилегающих листов обечайки.

3.7.1.8. С разрешения заказчика допускается менять форму и размеры усиливающих листов обечайки, форма которых показана на рис. 3-4А, 3-4В и 3-5, а размеры приведены в соответствующих таблицах, при условии, что размеры толщины, длины и ширины предлагаемых листов будут соответствовать требованиям к плошали, сварочной технологичности и размещению, приведенным в п. 3.7.2. В качестве вариантного исполнения допускается применение средств усиления отверстий обечайки, соответствующих стандарту API 620. Это указание о допустимых вариантных исполнениях средств усиления отверстий обечайки не распространяется на выполняемые заподлицо патрубки для очистки и соединительные патрубки обечайки.

3.7.2. Усиление и сварка

3.7.2.1. Отверстия в обечайке резервуара, размер которых превышает требуемый для подсоединения фланцевого или резьбового патрубка диаметром 2й, должны снабжаться усиливающими элементами. Все соединительные элементы для отверстий обечайки, для которых требуется усиление (например, патрубки, люки, отверстия для чистки), должны крепиться с помощью сварных швов с полным проплавлением обечайки; однако для усилительных вставок допускается частичное проплавление, как показано на рис. 3-4В. Минимальное сечение требуемого усиливающего элемента должно быть не менее произведения вертикального диаметра отверстия, вырезанного в обечайке, и номинальной толщины листа, но в тех случаях, когда выполняется расчет максимальной требуемой толщины с учетом как расчетных условий, так и условий для гидростатического испытания, допускается применение значения требуемой толщины вместо значения номинальной толщины. Поперечное сечение усиливающего элемента следует измерять в вертикальной плоскости, совпадающей с диаметром отверстия.

3.7.2.2. За исключением отверстий с соединительными элементами, выполняемыми заподлицо, все усилительные элементы должны размещаться на таком расстоянии вверх и вниз от оси отверстия обечайки, которое равно вертикальному размеру отверстия в листе обечайки резервуара. Усиление может обеспечиваться за счет одного или нескольких из следующих элементов.

- Присоединительный фланец патрубков.

- Лист усиления.

- Часть горловины патрубка, которая может считаться усиливающим элементом согласно п. 3.7.2.3.

- Избыточная толщина листа обечайки. Усиление может обеспечиваться за счет увеличения толщины листов обечайки сверх той толщины, которая требуется по преобладающим условиям натр ужения, причем листы с избыточной толщиной должны размещаться на таком расстоянии вверх и вниз от оси отверстия обечайки, которое равно вертикальному размеру отверстия в листе обечайки резервуара, если избыточная толщина листа обечайки представляет собой фактическую толщину используемого листа за вычетом требуемой толщины, рассчитанной в районе соответствующего отверстия с учетом всех условий нагружения и припуска на коррозию.

- Материал горловины патрубка. Прочность материала горловины патрубка, используемого для усиления, предпочтительно должна быть равна прочности материала обечайки резервуара, но в качестве усиления также допускается применение материала с меньшей прочностью, если минимальные установленные значения предела текучести и предела прочности при растяжении материала горловины патрубка составляют, соответственно, не менее 70% и 50% от значений предела текучести и предела прочности при растяжении материала листов обечайки. Если прочность материала будет не менее соответствующих минимальных значений в 70% и 80%, то площадь горловины, отводимая для усиления, должна быть снижена с учетом соотношения между допустимым напряжением в горловине, рассчитанным с учетом преобладающих условий нагружения, и допустимым напряжением материала прилегающего листа обечайки. Дополнительный эффект усиления за счет применения усиливающего материала с пределом прочности, превышающим максимальное допустимое напряжение для материала листов обечайки, не учитывается. Для изготовления горловин патрубков допускается применение материалов с пределом текучести или пределом прочности ниже соответствующих минимальных значений в 70% и 80%, но в таком случае эффект усиления за счет горловины не учитывается.

3.7.2.3. Следующие участки горловины патрубка могут считаться частью площади усиления (кроме тех случаев, когда это запрещено согласно п. 3.7.2.2.е)

- Часть, выступающая наружу относительно внешней поверхности листа обечайки резервуара на расстояние, равное учетверенной толщине стенки горловины, или (если толщина стенки горловины уменьшается в этом направлении) до точки перехода.

- Часть, находящаяся в пределах толщины листа обечайки.

- Часть, выступающая внутрь относительно внутренней поверхности листа обечайки резервуара на расстояние, указанное в п. а).

3.7.2.4. Совокупная прочность сварного шва, крепящего патрубок к листу обечайки, и (или) промежуточного листа усиления должна, как минимум, соответствовать той части усилия, действующего на весь узел усиления, которая согласно расчету передается через патрубок.

3.7.2.5. Совокупная прочность сварных швов, крепящих промежуточные листы усиления к листам обечайки, должна, как минимум, соответствовать той части усилия, действующего на весь узел усиления, которая согласно расчету передается через лист усиления.

3.7.2.6. Соединительный шов обечайки вдоль наружного периметра фланцевого патрубка или листа усиления (периферийный шов) учитывается в качестве составного элемента усиления только для частей, расположенных вне зоны, ограниченной вертикальными линиями, проведенными по касательной к отверстию обечайки; однако такой наружный периферийный шов должен проходить непрерывно по всему периметру элемента усиления. Все внутренние не периферийные швы считаются составными элементами усиления. Прочность присоединительного сварного шва учитывается как сопротивление шва срезу при значении напряжения, указанном для угловых швов в п. 3.10.3.5. Размер наружного периферийного шва должен быть равен меньшему из размеров толщины листа обечайки или листа усиления, но не должен превышать 1,5″.

3.7.2.7. Если два отверстия или несколько отверстий размещены так, что наружные кромки (носки) угловых швов нормальных листов усиления расположены ближе, чем на расстоянии, равном восьмикратному размеру самого крупного из угловых швов (но не менее 6й), то расчет и усиление таких отверстий производят в следующем порядке.

а) Все такие отверстия должны охватываться единым листом усиления, рассчитанным на самое большое отверстие этой группы.

b) Если нормальные листы усиления для меньших отверстий группы, рассматриваемые отдельно, попадают в пределы площади сплошного участка нормального листа для самого большого отверстия, то можно считать, что нормальный лист для наибольшего отверстия обеспечивает усиление для меньших отверстий без необходимости в увеличении размеров этого листа усиления при условии, что если какое-либо отверстие пересекает вертикальную ось другого отверстия, то общая ширина конечного листа усиления вдоль вертикальной оси любого отверстия будет не меньше суммы размеров ширины нормальных листов рассматриваемых отверстии.

c) Если нормальные листы усиления для меньших отверстий группы, рассматриваемые отдельно, не попадают в пределы площади сплошного участка нормального листа для самого большого отверстия, то форма и размеры листа усиления для этой группы отверстий выбираются так, чтобы включить наружные границы нормальных листов усиления всех отверстий этой группы. Изменение размера от наружных границ нормального листа для самого большого отверстия к наружным границам листов для меньших отверстий, наиболее удаленных от самого большого отверстия, производитcя посредством равномерного прямолинейного уклона, если только нормальный лист для какого-либо промежуточного отверстия не выйдет за пределы этого контура, в каковом случае равномерные прямолинейные уклоны должны соединять наружные границы нескольких нормальных листов. Условия п. 6, относящиеся к отверстиям, находящимся на одной вертикальной оси или на близких вертикальных осях, также применяются в данном случае.

3.7.3 Расстояния между сварными соединениями по периметру соединительных

Примечание. Термины снятие напряжений или термическое снятие напряжений, применяемые в настоящем стандарте, относятся к послесварочной термообработке.

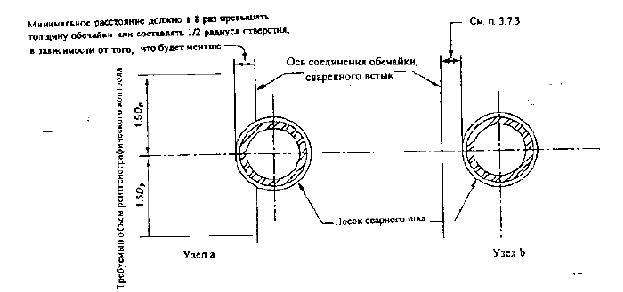

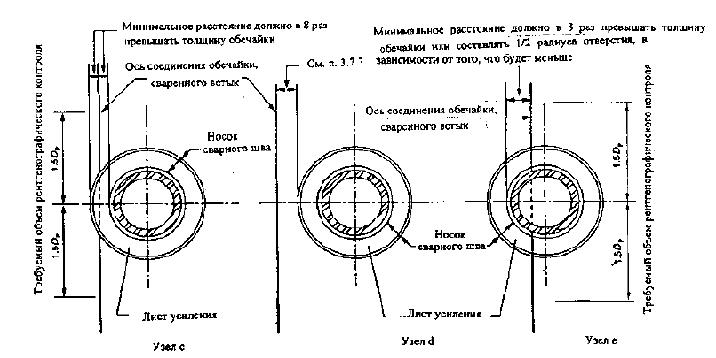

3.7.3.1. В случае сварных соединений листов толщиной свыше 1/2″, выполняемых без снятия напряжений, минимальное расстояние между сквозным соединительным элементом и ближайшими стыками листов обечайки, определяется в следующем порядке.

а) Наружный край (или носок) углового шва вокруг проема, вокруг периметра утолщенного вставного листа или вокруг периметра листа усиления должен находиться, как минимум, на расстоянии, ь восемь раз превышающем размер шва, но не менее 10″, от оси любого стыкового сварного соединения обечайки.

b) Сварные швы, выполняемые вокруг периметра утолщенного вставного листа, вокруг вставного листа усиления или вокруг листа усиления, должны отстоять друг от друга на расстояние, в восемь раз превышающее размер шва, но не менее 6″.

3.7.3.2. Если до сварки прилегающих стыков обечайки выполняется снятие напряжений в периферийных швах» или в случае сварных соединений листов толщиной не более 1/2″, выполняемых без снятия напряжений, расстояние можно снизить до 6″ от вертикальных швов и до увеличенной в 2,5 раза толщины обечайки, но не менее 3″, от горизонтальных швов. Сварные швы, выполняемые вокруг периметра утолщенного вставного листа или вокруг листа усиления, должны отстоять друг от друга на расстояние, в 2,5 раза превышающее толщину обечайки, но не менее 3″.

3.7.3.3. Правила, указанные в пп. 3.7.3.1 и 3.7.3.2, также распространяются на соединения между днищем и обечайкой, кроме вариантного исполнения, при котором вставной лист или лист усиления выступает до стыка днища и обечайки и пересекает его примерно под углом 90°. Между носком шва вокруг проема без усиления (см. п. 3.7.2.1) и носком шва между обечайкой и днищем следует выдерживать расстояние не менее 3″.

3.7.1.4. По согласованию между заказчиком и изготовителем допускается такое размещение круглых отверстий обечайки и листов усиления (если используются), при котором происходит пересечение горизонтальных или вертикальных стыковых сварных швов обечайки, при условии, что будут выполнены требования к минимальным интервалам между швами и будет проведена рентгенографическая проверка сварного соединения обечайки (см. рис. 3-6, детали а, с и е). Сварной шов обечайки подлежит 100-процентному рентгенографическому контролю на длине, в три раза превышающей диаметр отверстия, но контроль вырезаемой части шва не требуется. Рентгенографическая дефектоскопия производится в соответствии с пп. 6.1.3-6.1.8.

3.7.4 Термическое снятие напряжений

3.7.4.1. Все врезные патрубки для очистки и соединительные элементы обечайки подлежат термообработке для снятия напряжений после сборки и до установки в обечайку резервуара, либо после установки в обечайку резервуара, если весь резервуар подвергается обработке для снятия напряжений. Снятие напряжений осуществляется посредством нагрева до температуры 1100 — 1200°Ф (требования к закалке и отпуску материалов приводятся в п. 3.7.4.3) в течение 1 часа на каждый дюйм толщины обечайки. В состав сборочного узла включаются листы усиления днища (или кольцевые листы) а также сварное соединение фланца и горловины.

[Старый параграф 3.7.4.2 был удален, а последующие параграфы перенумерованы].

3.7.4.2. При использовании для обечайки материалов группы 1, II, III или ША все отверстия для соединительных элементов номинальным диаметром не менее 12″, выполняемых в листах обечайки или утолщенных вставных листах толщиной свыше Г, должны заранее вырезаться в листе обечайки или утолщенном вставном листе, и собранные узлы до их монтажа должны подвергаться термообработке для снятия напряжений посредством нагрева до температуры М00 — 1200°Ф в течение 1 часа на каждый дюйм толщины. Требования к снятию напряжений могут не распространяться на сварные соединения фланца с горловиной или другие соединения горловин патрубков и люков, при условии соблюдения следующих требований.

а) Сварные швы находятся за пределами зоны усиления (см. п. 3.7.2.3).

b) Размер полезного вылета углового шва для насадного фланца горловины не превышает 5/8», либо размер стыкового шва для фланца с привариваемой шейкой не превышает 3/4″. Если материал предварительно нагревается до температуры не менее 200°Ф во время сварки, то предельные размеры швов 5/8″ и 3/4″ можно увеличить соответственно до 1,25″ и 1,5″.

3.7.4.3. При использовании для обечайки материалов группы IV, IVA, V или VI, IIIA все отверстая для соединительных элементов, для которых требуется усиление листа обечайки или утолщенный вставной лист толщиной свыше 1/2″, должны заранее вырезаться в листе обечайки или утолщенном вставном листе, и собранные узлы до их монтажа должны подвергаться термообработке дня снятия напряжений посредством нагрева до температуры 1100 — 1200°Ф в течение 1 часа на каждый дюйм толщины.

Если соединительные элементы устанавливаются в материале, подвергнутом закалке и отпуску, то максимальная температура нагрева для снятия напряжений не должна превышать температуры отпуска для материалов предварительно изготовленного сборочного узла, подвергаемого снято напряжений. Требования по снятию напряжений на распространяются на кольцевые листы днища, но распространяются на выполненные заподлицо отверстия для очистки, если лист усиления днища представляет собой секцию кольцевого листа. Требования к снятию напряжений не распространяются на сварные соединения фланца с горловиной или другие соединения горловин патрубков и люков, при условии соблюдения требований, приведенных в п. 3.7.4.2.

3.7.4.4. Порядок технического контроля, выполняемого после снятия напряжений, указан в п. 5.2.3.6.

3.7.4.5. Если термообработка для снятия напряжений при температуре не менее 1100°Ф практически невозможна, то с согласия заказчика допускается выполнять операции снятия напряжений при более низкой температуре в течение более продолжительного времени в соответствии со следующей таблицей:

| МИНИМАЛЬНАЯ ТЕМПЕРАТУРА ДЛЯ СНЯТИЯ НАПРЯЖЕНИЯ (0Ф) | ВРЕМЯ ВЫДЕРЖКИ (ЧАСЫ НА ДЮЙМ ТОЛЩИНЫ) | ПРИМЕЧАНИЕ |

|---|---|---|

| 1100 | 1 | 1 |

| 1050 | 2 | 1 |

| 1000 | 4 | 1 |

| 950 | 10 | 1, 2 |

| 900 (миним.) | 20 | 1, 2 |

Примечания: 1.Для промежуточных значений температуры продолжительность выдержки определяется методом линейной интерполяции.

2. Снятие напряжение при этой температуре не допускается для материала А 537 II.

3.7.4.6. При использовании в сборочных узлах, подлежащих термообработке для снятия напряжений, детали из закаленной и отпущенной стали А 537, класс 2, и А 675, марка В, а также стали А 841 с ТМО, должны сопровождаться образцами для испытаний, подвергаемыми той же термообработке, что применяется для снятия напряжений в сборочном узле.

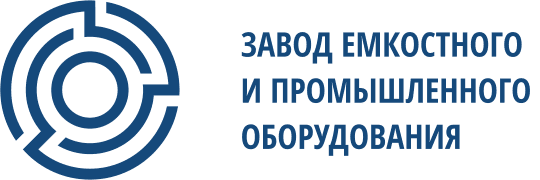

3.7.5. Люки обечайки

3.7.5.1. Люки обечайки должны выполняться в соответствии с рис, 3-4А и 3-4В и таблицами 3-3 … 3-5 (либо таблицами 3-8 … 3-10), но допускаются и иные формы по п. 3.7.1.8. Листы усиления люков или их части (если они выполняются из нескольких частей) должны быть снабжены контрольными отверстиями диаметром 1/4″ (для обнаружения утечки через внутренние сварные швы). Эти отверстия должны размещаться на горизонтальной оси и сообщаться с атмосферой.

3.7.5.2. Люки выполняются в виде сборных сварных конструкций. Размеры указаны в табл. 3-3 … 3-5. Эти размеры основаны на минимальном диаметре горловины, указанном в табл. 3-4. Если для люков обечайки задается припуск на коррозию, то этот припуск следует добавлять к минимальной толщине горловины, крышки и болтового фланца, указанное в табл. 3-3 и 3-4.

3.7.5.3. Максимальный диаметр Dp выреза в обечайке указан в колонке 3 таблицы 3-9. Размеры требуемых листов усиления указаны в табл. 3-8.

3.7.6. Патрубки и фланцы обечайки

3.7.6.1. Патрубки и фланцы обечайки должны выполняться в соответствии с рис. 3-4В, 3-5 и 3-7 и таблицами 3-8 ,..3-10, но допускаются и иные формы по п. 3.7.1.8. Листы усиления люков или их части (если они выполняются из нескольких частей) должны быть снабжены контрольными отверстиями диаметром 1/4″ (для обнаружения утечки через внутренние сварные швы). Эти отверстия должны размещаться преимущественно на горизонтальной оси и сообщаться с атмосферой.

3.7.6.2. Детали и размеры, указанные в настоящем стандарте, относятся к патрубкам, ось которых перпендикулярна листу обечайки. Допускается установка патрубка под углом относительно листа обечайки, отличным от 90° е горизонтальной плоскости, если ширина листа усиления (W или Dр на рис. 3-5 и в табл. 3-8) будет увеличена на величину приращения горизонтальной хорды отверстия, вырезаемого в листе обечайки (Dp на рис. 3-5 и в табл. 3-9) в силу изменения формы отверстия с круговой на эллиптическую в результате монтажа патрубка под углом. Кроме того, допускается установка патрубков для труб номинальным размером не свыше 3 й (например, для установки гнезд для термометра, пробоотборных кранов или иной арматуры, не связанной с трубопроводами большой длины) под углом до 15° от перпендикуляра в вертикальной плоскости без необходимости в изменении листа усиления патрубка.

3.7.6.3. Минимальная толщина горловины патрубка должна быть равна требуемой толщине, определяемой значением tn в табл. 3-8, колонка 3.

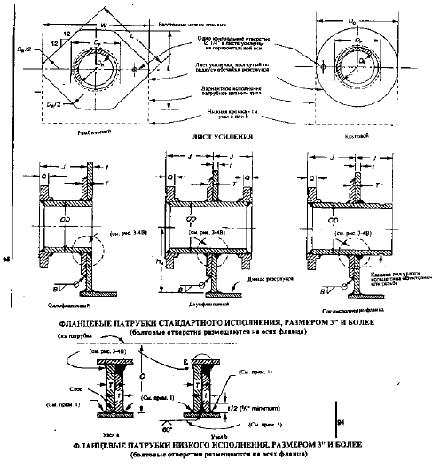

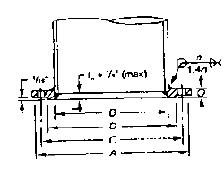

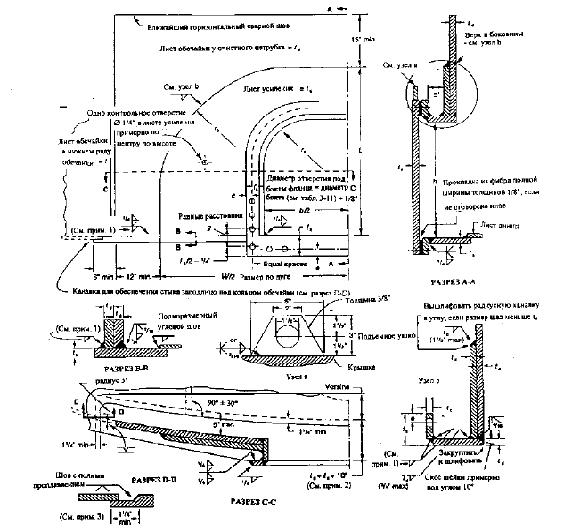

Рис. 3-4А. Люки обечайки

Примечания:

- Материал уплотнительных прокладок указывается заказчиком. Материал прокладок должен соответствовать эксплуатационным условиям с учетом хранимого продута, температуры и огнестойкости.

- Торцы под уплотнения должны быть механически обработаны с обеспечением ширины пояска под прокладку, составляющей не менее 3/4″.

- См. табл. 3-3.

- См. табл. 3-4.

- Размер сварного шва должен быть равен толщине самого тонкого из соединяемых элементов.

- Горловины патрубков, указанные в табл. 3-8, могут применяться вместо люков.

- При использовании горловин патрубков, показанных на рис. 3-5, допускается минимальная высота оси от днища резервуара, указанная в табл. 3-8.

- Размеры Do. Dr. L и W указаны в -табл. 3-8, колонки 4,5 и б.

Рисунок 3-4В. Узлы люков и патрубков обечайки

Таблица 3-5. Диаметр межцентровой окружности для болтов Db и диаметр крышки Dc для люков обечайки

| КОЛОНКА 1 | КОЛОНКА 2 | КОЛОНКА 3 |

|---|---|---|

| Диаметр люка (в дюймах) | Диаметр окружности для болтов Db (в дюймах) | Диаметр крышки Dc (в дюймах) |

| 20 | 26,25 | 28,75 |

| 24 | 30,25 | 32,75 |

| 30 | 36,25 | 38,75 |

| 36 | 42,25 | 44,75 |

Примечание. См. рис. 3-4А

(Таблица 3-6. Размеры люка 30″в обечайке — таблица была изъята и не была заменена согласно Дополнению 1).

(Таблица 3-7. Размеры люка 36″ в обечайке — таблица была изъята и не была заменена согласно Дополнению I).

Таблица 3-8. Размеры патрубков обечайки (в дюймах)

| КОЛОНКА 1 | КОЛОНКА 2 | КОЛОНКА 3 | КОЛОНКА 4 | КОЛОНКА 5 | КОЛОНКА 6 | КОЛОНКА 7 | КОЛОНКА 8 | КОЛОНКА 9 |

|---|---|---|---|---|---|---|---|---|

| Размер патрубка | Наружный диаметр трубы | Номинальная толщина стенки трубы фланцевого патрубка | Диаметр отверстия в месте усиления DH | Длина стороны или диаметр листа усиленияb | Ширина листа усиления W | Min расстояние от обечайки до торца фланца J | Min расстояние от днища резервуара до оси патрубка | |

| нормальное исполнениеd HN | Низкое исполнение С | |||||||

| Фланцевые патрубки | ||||||||

| 48 | 48 | c | 48,5 | 96,5 | 117 | 16 | 52 | 48,5 |

| 46 | 46 | e | 56,5 | 92,5 | 112 | 16 | 50 | 46,5 |

| 44 | 44 | e | 44,5 | 88,5 | 102,5 | 15 | 48 | 44,5 |

| 42 | 42 | e | 42,5 | 84,5 | 102,5 | 15 | 46 | 42,5 |

| 40 | 40 | f | 40,5 | 80,5 | 97,5 | 15 | 44 | 40,5 |

| 38 | 38 | c | 38,5 | 76,5 | 92,5 | 14 | 42 | 38,5 |

| 36 | 36 | c | 36,5 | 72,5 | 88 | 14 | 40 | 36,5 |

| 34 | 34 | c | 34,5 | 68,5 | 83,5 | 13 | 38 | 34,5 |

| 32 | 32 | c | 32,5 | 64,5 | 78,5 | 13 | 36 | 32,5 |

| 30 | 30 | c | 30,5 | 60,5 | 73,5 | 12 | 34 | 30,5 |

| 28 | 28 | d | 28,5 | 56,5 | 68,5 | 2 | 32 | 28,5 |

| 26 | 26 | c | 26,5 | 52,5 | 64 | 12 | 30 | 26,5 |

| 24 | 24 | 0,50 | 24,5 | 49,5 | 60 | 12 | 28 | 24,5 |

| 22 | 22 | 0,50 | 22,5 | 45,5 | 55,5 | 11 | 26 | 22,5 |

| 20 | 20 | 0,50 | 20,5 | 41,5 | 50,5 | 11 | 24 | 20,5 |

| 18 | 18 | 0,50 | 18,5 | 37,5 | 45,5 | 10 | 22 | 18,5 |

| 16 | 16 | 0,50 | 16,5 | 33,5 | 40,5 | 10 | 20 | 16,5 |

| 14 | 14 | 0,50 | 14,5 | 29,5 | 36 | 10 | 18 | 14,5 |

| 12 | 12,5 | 0,50 | 12,5 | 27 | 33 | 9 | 17 | 13,5 |

| 10 | 10,5 | 0,50 | 10,5 | 23 | 28,5 | 9 | 15 | 11,5 |

| 8 | 8,5 | 0,50 | 8,5 | 19 | 23,5 | 8 | 13 | 9,5 |

| 6 | 6,5 | 0,432 | 6,5 | 15,5 | 19,5 | 8 | 11 | 7,5 |

| 4 | 4,5 | 0,337 | 4,5 | 12 | 15,5 | 7 | 9 | 6 |

| 3 | 3,5 | 0,300 | 3,5 | 10,5 | 13,5 | 7 | 8 | 5,5 |

| 2 | 2,5 | 0,218 | 2,5 | — | — | 6 | 7 | — |

| 1,5 | 1 90 | 0,200 | 2 | — | — | 6 | 6 | — |

| Резьбовые патрубки | ||||||||

| 3 | 4,00 | coupling | 4,5 | 11,5 | 14,5 | — | 9 | 5,5 |

| 2 | 2,875 | coupling | 3 | — | — | — | 7 | 1 |

| 1 | 2,200 | coupling | 2,5 | — | — | — | 6 | 1 |

| 1 | 1,576 | coupling | 1,5 | — | — | — | 5 | 1 |

| 1 | 1,313 | coupling | 1,5 | — | — | — | 4 | 1 |

Coupling — муфта.

Примечание. См. рис 3-5.

a Для особопрочных труб применяется толщина стенки по стандартам ASTM А 53 или А 106; однако материал трубы должен отвечать требованиям п. 2.5.

b Ширина листа обечайки должна бить достаточной для размещения листа усиления и обеспечения зазора относительно кольцевого стыка ряда листов и обечайки.

с Если заказчик не оговаривает иные требования, патрубок следует размешать на минимальном расстоянии, но с учетом требований по разнесению сварных швов, приведенных в п. 3 7.3.

d Размеры НN, указанные в настоящей таблице, относятся только к конструкции резервуара, описанной в приложении А; порядок определения величины НN для резервуаров базовой конструкции описан в п. 3-7.3.

е См. таблицу 3-9. колонка 2.

f Для фланцевых и резьбовых патрубков, предназначенных для труб диаметром не свыше 2*, листы усиления не требуются. Значение DН будет равно диаметру отверстия в листе обечайки, а размер шва А указан в таблице 3-9, колонка 6. При желании допускается применение листов усиления.

g Для резьбового патрубка, соединяемого с трубой диаметром 3*, требуется усиление.

k Припуск на коррозию, согласованный между заказчиком и изготовителем, добавляется к указанной номинальной толщине как к минимальной расчетной толщине, требуемой с учетом напора и механической прочности. Ни при каких обстоятельствах не допускается, чтобы предусматриваемая толщина была ниже указанной здесь номинальной толщины.

l См п. 3.7.3.

Таблица 3-9. Размеры патрубков обечайки (в дюймах): трубы, листы и сварные соединения

| КОЛОНКА 1 | КОЛОНКА 2 | КОЛОНКА 3 | КОЛОНКА 4 | КОЛОНКА 5 | КОЛОНКА 6 |

|---|---|---|---|---|---|

| Толщина листа усиления обечайки и люкаа, t и T | Min толщина стенки трубы для фланцевых патрубковb, c tn | Max диаметр отверстия в листе обечайки Dp равен наружному диаметру трубы | Размер углового шва В | Размер углового шва В | |

| Патрубки размером свыше 2″ | Патрубки размером 2″, 1,5″, 3/4″ | ||||

| 3/16 | 1/2 | 5/8 | 3/16 | 1/4 | 1/4 |

| 1/4 | 5/8 | 1/4 | 1/4 | 1/4 | |

| 5/16 | 1/2 | 5/8 | 5/16 | 1/4 | 1/4 |

| 3/8 | 1/2 | 5/8 | 3/8 | 1/4 | 1/4 |

| 7/16 | 1/2 | 5/8 | 7/16 | 1/4 | 1/4 |

| 1/2 | 1/2 | 5/8 | 1/2 | 1/4 | 5/16 |

| 9/16 | 1/2 | 3/4 | 9/16 | 1/4 | 5/16 |

| 5/8 | 1/2 | 3/4 | 5/8 | 5/16 | 5/16 |

| 11/16 | 1/2 | 3/4 | 11/16 | 5/16 | 5/16 |

| 3/4 | 1/2 | 3/4 | 3/4 | 5/16 | 5/16 |

| 13/16 | 1/2 | 3/4 | 13/16 | 3/8 | 5/16 |

| 7/8 | 1/2 | 3/4 | 7/8 | 3/8 | 5/16 |

| 15/16 | 1/2 | 3/4 | 15/16 | 3/8 | 5/16 |

| 1 | 1/2 | 3/4 | 1 | 7/16 | 5/16 |

| 1 1/16 | 9/16 | 3/4 | 1 1/16 | 7/16 | 5/16 |

| 1 1/8 | 9/16 | 3/4 | 1 1/8 | 7/16 | 5/16 |

| 1 3/16 | 5/8 | 3/4 | 1 3/16 | 1/2 | 5/16 |

| 1 1/4 | 5/8 | 3/4 | 1 1/4 | 1/2 | 5/16 |

| 1 5/16 | 11/16 | 3/4 | 1 5/16 | 1/2 | 5/16 |

| 1 3/8 | 11/16 | 3/4 | 1 3/8 | 9/16 | 5/16 |

| 1 7/16 | 3/4 | 3/4 | 1 7/16 | 9/16 | 5/16 |

| 1 1/2 | 3/4 | 3/4 | 1 1/2 | 9/16 | 5/16 |

| 1 9/16 | 13/16 | 3/4 | 1 1/2 | 9/16 | 5/16 |

| 1 5/8 | 13/16 | 3/4 | 1 1/2 | 5/8 | 5/16 |

| 1 11/16 | 7/8 | 3/4 | 1 1/2 | 5/8 | 5/16 |

| 1 3/4 | 7/8 | 3/4 | 1 1/2 | 5/8 | 5/16 |

Примечание. См. рис. 3-5.

аЕсли толщина листа обечаек превышает требуемую для эксплуатации и гидростатического испытания (см. п. 3. 6), то избыточную толщину листа обечайки на расстоянии по вертикали вверх и вниз от оси отверстия в листе обечайки резервуара, равном вертикальному размеру отверстия в листе обечайки резервуара, можно учитывать как часть усиления, и толщину Т листа усиления люка можно соответственно уменьшить. В таких случаях элементы усиления и присоединительные сварные швы должны отвечать требованиям к усилению отверстий в обечайке, указанным в п. 3.7.2.

b Эта колонка относится к фланцевым патрубкам размером 48, 46, 44, 42, 40, 38, 36, 34, 32, 30, 28 и 26 дюймов. Материалы труб указаны в п. 2.5.

с Припуск на коррозию, согласованный между заказчиком к изготовителем, добавляется к указанной номинальной толщине или к минимальной расчетной толщине, требуемой с учетом напора и механической прочности. Ни при каких обстоятельствах не допускается, чтобы предусматриваемая толщина была ниже указанной здесь номинальной толщины.

3.7.7. Врезные патрубки для очистки

3.7.7.1 Врезные очистные патрубки должны отвечать требованиям пп. 3.7.7.2 — 3.7.7.12, их детали показаны на рис. 3-9 и 3-10, а размеры приведены в табл. 3-11 … 3-13. Если заказчик задает размеры, имеющие промежуточное значение между размерами, указанными в таблицах 3-11 … 3- 13, то детали конструкции и усиления должны соответствовать ближайшему большему отверстию, указанному в таблицах. Размер очистного люка или соединительного элемента резервуара не должен превышать максимального размера, указанного в соответствующей таблице.

3.7.7.2 Люк должен иметь прямоугольную форму, но его верхние углы должны быть скруглены радиусом, равным половине максимальной высоты люка в свету. При применении для листов оболочки материалов группы I, II, III или IIIA, ширина или высота люка в свету не должна превышать 48″. При применении для листов оболочки материалов группы IV, IVA, V или VI, высота не должна превышать 36″.

3.7.7.3. Усиление люка должно быть полностью смонтировано вместе с листом обечайки, и собранный узел, включая лист обечайки с очистным патрубком, подлежит термообработке для снятия напряжений, как описано в п. 3.7.4 (независимо от толщины или прочности материала).

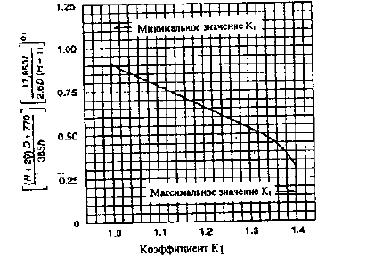

3.7.7.4. Площадь сечения усиления над верхней частью люка рассчитывается по следующей формуле:

ACS > K1 ht/2,

Где:

ACS — площадь сечения усиления над верхней частью люка, в квадратных дюймах;

K1 — коэффициент площади по рис. 3-8;

h — вертикальная высота люка в свету, в дюймах;

t — расчетная толщина нижнего ряда листов обечайки, в дюймах, требуемая по формулам, приведенным в пп. 3.6.3, 3.6.4 или А.4.1, но за вычетом любого припуска на коррозию.

Таблица 3-10. Размеры фланцев патрубков обечайки (в дюймах)

| КОЛОНКА 1 | КОЛОНКА 2 | КОЛОНКА 3 | КОЛОНКА 4 | КОЛОНКА 5 | КОЛОНКА 6 | КОЛОНКА 7 | КОЛОНКА 8 | КОЛОНКА 9 | КОЛОНКА 10 | КОЛОНКА 11 | КОЛОНКА 12 |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Размер патрубка | Min толщина фланцаd — Q | Наруж.диаметр фланца А | Диаметр выступ.фланца D | Диаметр окружности под болты С | Кол-во отверстий | Диаметр отверстия | Диаметр болтов | Диаметр центрального отверстия | Min диаметр патрубка в месте сварки | ||

| Насадной наружный диаметр трубы В | Сварная шейкаа B1 | Насаднойа Е | Сварная шейкас Е1 | ||||||||

| 48 | 2 3/4 | 59 1/2 | 53 1/2 | 56 | 40 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 46 | 2 11/16 | 57 1/2 | 51 | 53 3/4 | 40 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 44 | 2 5/8 | 55 1/4 | 49 | 51 3/4 | 40 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 42 | 2 5/8 | 53 | 47 | 49 1/2 | 36 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 40 | 2 1/2 | 50 3/4 | 441/4 | 47 1/4 | 36 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 38 | 2 3/8 | 48 3/4 | 42 1/4 | 45 1/4 | 32 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 36 | 2 3/8 | 46 | 40 1/4 | 42 3/4 | 32 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 34 | 2 5/16 | 43 3/4 | 37 3/4 | 40 1/2 | 32 | 1 5/8 | 1 1/2 | 0,25 | а | b | c |

| 32 | 2 1/4 | 41 3/4 | 35 3/4 | 38 1/2 | 28 | 1 5/8 | 1 1/2 | 0,25 | а | c | |

| 30 | 2 1/8 | 38 3/4 | 33 3/4 | 36 | 28 | 1 3/8 | 1 1/4 | 0,25 | а | b | c |

| 28 | 2 1/16 | 36 1/2 | 31 1/4 | 34 | 28 | 1 3/8 | 1 1/4 | 0,25 | а | b | c |

| 26 | 2 | 34 1/4 | 29 1/4 | 31 3/4 | 24 | 1 3/8 | 1 1/4 | 0,25 | b | c | |

| 24 | 1 7/8 | 32 | 27 1/4 | 29 1/2 | 20 | 1 3/8 | 1 1/4 | 0,19 | а | b | c |

| 22 | 1 13/16 | 29 1/2 | 25 1/4 | 27 1/4 | 20 | 1 1/8 | 1 1/4 | 0,19 | а | b | c |

| 20 | 1 11/16 | 27 1/2 | 23 | 25 | 20 | 1 1/4 | 1 1/8 | 0,19 | а | b | c |

| 18 | 1 9/16 | 25 | 21 | 22 3/4 | 16 | 1 1/4 | 1 1/8 | 0,19 | а | b | c |

| 16 | 1 7/16 | 23 1/2 | 18 1/2 | 21 1/4 | 16 | 1 1/8 | 1 | 0,19 | а | b | c |

| 14 | 1 3/8 | 21 | 16 1/4 | 18 3/4 | 12 | 1 7/8 | 1 | 0,19 | а | b | c |

| 12 | 1 1/4 | 19 | 15 | 17 | 12 | 1 | 7/8 | 0,13 | а | b | c |

| 10 | 1 3/16 | 16 | 12 3/4 | 14 1/4 | 12 | 1 | 7/8 | 0,13 | а | b | c |

| 8 | 1 1/8 | 13 1/2 | 10 5/8 | 11 3/4 | 8 | 7/8 | 3/4 | 0,10 | а | b | c |

| 6 | 1 | 11 | 8 1/2 | 9 1/2 | 8 | 7/8 | 3/4 | 0,10 | а | b | c |

| 4 | 15/16 | 9 | 6 3/16 | 7 1/2 | 8 | 3/4 | 5/8 | 0,06 | а | b | c |

| 3 | 15/16 | 7 1/2 | 5 | 6 | 4 | 3/4 | 5/8 | 0,06 | а | b | c |

| 2 | 3/4 | 6 | 3 5/8 | 4 3/4 | 4 | 3/4 | 1/2 | 0,07 | а | b | c |

| 1 1/2 | 11/16 | 5 | 2 7/8 | 3 7/8 | 4 | 5/8 | 1/2 | 0,07 | а | b | c |

Примечание. См. рис. 3-7. Размеры торцев насадных фланцев и фланцев со сварной шейкой размером от 1.5″ до 20″ и размером 24″ равны размерам, указанным в стандарте ASME В 16.5 дли стальных фланцев класса ISO. Размеры фланцев размером 30″, 36″, 42″ и 42″ равны размерам, указанным в стандарте ASME В16.1 для чугунных фланцев класса 125. Размеры крупногабаритных фланцев могут соответстствовать серим В по стандарту ASME В16.47.

а В1 — внутренний диаметр трубы.

b Е — наружный диаметр трубы + 2ta

c E1 — наружный диаметр трубы.

d Припуск на коррозию (если задается) не следует прибавлять к толщине фланца к крышки, соответствующей требованиям к фланцам по стандартам ASME В16.5 (класс 150), ASME В 16.1 (класс 125) и ASME BI6.47.

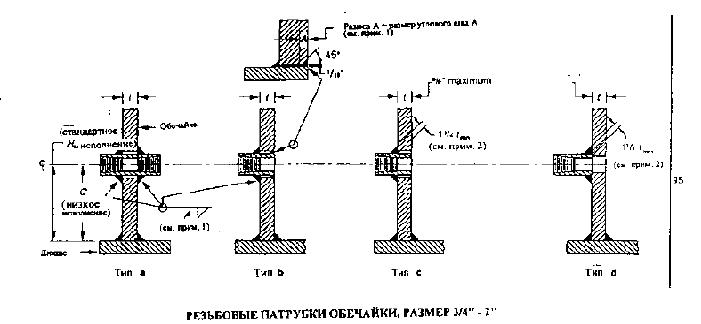

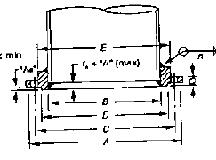

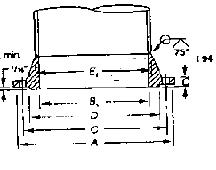

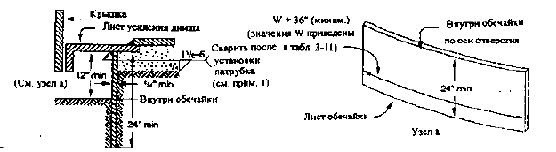

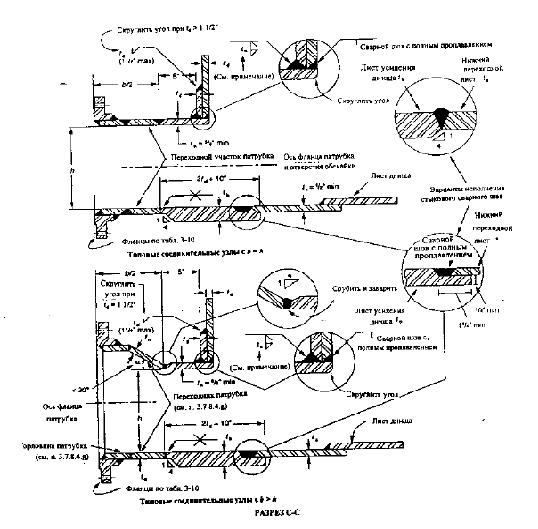

Рисунок 3-5. Патрубки обечайки (табл. 3-8, 3-9, 3-10)

Примечания.

1. Информация о размерах сварных швов приведены в п. 3.1.5.7.

2. Информация о муфтовых соединениях патрубков обечайки приведены в п. 3.8.

3. Для патрубков размером 3″ и более требуется усиление.

4. По согласованию с заказчиком детали под сварку могут отличаться от указанных.

5. Сварной шов заполняется при сборке узла на заводе — не скреплен с днищем.

Рисунок 3-5. Продолжение

3.7.7.5. Толщина листа обечайки в сборочном узле очистного люка должна превышать толщину прилегающих листов в нижнем ряду листов обечайкн, как минимум, на 1/16″, но не более чем на 1/8″, либо должна соответствовать табл. 3-13 (кроме люка размером 8 х 16″ для которого можно применять листы равной толщины). Толщина листа усиления обечайки и листа горловины должна быть равна толщине листа обечайки в сборочном узде очистного люка.

Усиление в плоскости обечайки обеспечивается на высоте L относительно нижней кромки люка. Значение L не должно превышать 1,5А, но для люков небольшого размера разность L — h должна составлять не менее б». Если в результате этого значение L превысит 1,5h, то в прочностном расчете будет учитываться только та часть усиления, которая находится в пределах высоты 1,5h. Усиление можно обеспечить одним или несколькими из нижеуказанных способов.

а) Лист усиления обечайки.

б) Применение в сборочном узле очистного люка листа обечайки с толщиной, превышающей толщину прилегающих листов нижнего ряда обечайки.

в) В качестве усиления учитывается часть листа горловины на длине, равной толщине листа усиления.

3.7.7.6. Минимальная ширина листа усиления днища резервуара на оси люка должна на 10м превышать суммарную толщину листа обечайки в сборочном узле очистного люка и листа усиления обечайки. Минимальная толщина листа усиления днища определяется по следующему уравнению:

tB = h/14000 + b/310 √H

где:

tB — минимальная толщина листа усиления днища, в дюймах;

h — вертикальная высота люка в свету;

b — горизонтальная ширина люка в свету, в дюймах;

Н — максимальный расчетный уровень жидкости (см. п. 3.6.3.2), в футах.

3.7.7.7. Требуемые размеры крышки, болтового фланца, болтов и листа усиления днища указаны в табл. 3-11 и 3-12.

3.7.7.8. Требуемая толщина материала листов обечайки в сборочных узлах очистных люков, листов усиления обечайки, листов усиления днища резервуара и листов горловины при оговоренной расчетной температуре металла резервуара указана в п. 2.2.9 и на рис. 2-1, а прочность материала должна соответствовать прочности материала обечайки. Материал крышки, болтовых фланцев и болтов должен отвечать требованиям раздела 2.

Таблица 3-11. Размеры врезных очистных патрубков (в дюймах)

| КОЛОНКА 1 | КОЛОНКА 2 | КОЛОНКА 3 | КОЛОНКА 4 | КОЛОНКА 5 | КОЛОНКА 6 | КОЛОНКА 7 | КОЛОНКА 8 | КОЛОНКА 9 | КОЛОНКА 10 | КОЛОНКА 11 |

|---|---|---|---|---|---|---|---|---|---|---|

| Высота люка h | Ширина люка b | Ширина листа усиления обечайки W | Радиус в верхнем углу r1 | Радиус в верхнем углу листа усиления обечайк r2 | Расстояние болта от угла е | Ширина фланцаа(кроме днища) f3 | Ширина фланца днища f2 | Расстояниеb между болтами в спец.исполнении g | Кол-во болтов | Диаметр болтов |

| 8 | 16 | 46 | 4 | 14 | 1 1/2 | 4 | 3 1/2 | 3 1/2 | 22 | 3/4 |

| 24 | 24 | 72 | 12 | 29 | 1 1/2 | 4 | 3 1/2 | 3 1/2 | 36 | 3/4 |

| 36 | 48 | 106 | 18с | 41 | 1 1/2 | 4 1/2 | 4 1/2 | 4 1/2 | 46 | 1 |

| 48d | 48 | 125 | 24 | 51 1/2 | 1 1/2 | 4 1/2 | 5 | 4 1/2 | 52 | 1 |

Примечание. См рис. 3-9.

а При толщине шейхи свыше I 9/16″ следует увеличить f3 так, чтобы обеспечить зазор 1/16″ между требуемым сварным швом шейхи и фланца и головкой болта.

b Относится к расстояниям в нижних углах фланца очистного патрубка.

с Для групп IV, IVA, V и VI — 24″.

d Только для материалов обечайки, относящихся к группам I, II, Ш или ША (см 3.7.7.2).

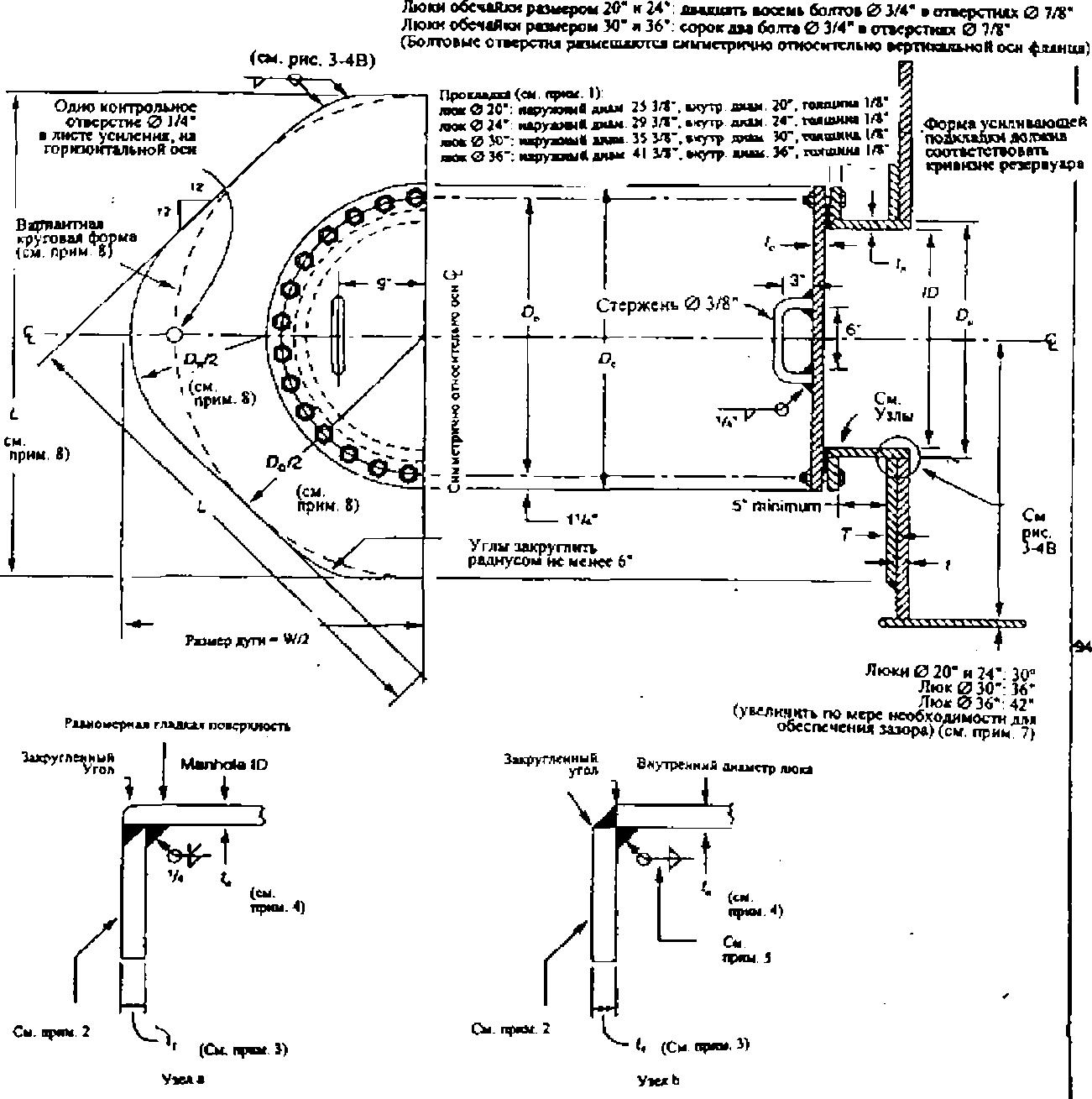

Рисунок 3-6. Минимальное расстояние между сварными швами и объем требуемого рентгенографического контроля

Сквозное отверстия без листа усиления

Сквозное отверстие с листом усиления

Рисунок 3-7. Фланцы патрубков обечайки (см. табл. 3-10)

Сварной фланец с насадным кольцом

Сварной фланец с насадной ступицей

Фланец со сварной шейкой

Рисунок 3-8. Коэффициент площади для определения минимального усиления врезных очистных патрубков

Таблица 3-12. Минимальная толщина крышек, болтовых фланцев и листа усиления днища для врезных очистных патрубков (в дюймах)

| КОЛОНКА 1 | КОЛОНКА 2 | КОЛОНКА 3 | КОЛОНКА 4 | КОЛОНКА 5 | КОЛОНКА 6 | КОЛОНКА 7 | КОЛОНКА 8 | КОЛОНКА 9 | КОЛОНКА 10 |

|---|---|---|---|---|---|---|---|---|---|

| Размеры люка h и b (высота и ширина) | |||||||||

| 8 х 16 | 24 х 24 | 36 х 48 | 48 х 48 | ||||||

| Max высота резервуара (фут) Н | Эквивал.давлениеа (фут/дюйм2) | Толщина болтового фланца и крышки tc | Толщина листа усиления днищаb tb | Толщина болтового фланца и крышки tc | Толщина листа усиления днищас tb | Толщина болтового фланца и крышки tc | Толщина листа усиления днищаd tb | Толщина болтового фланца и крышки tc | Толщина листа усиления днищаe tb |

| 20 | 8,7 | 3/8 | 1/2 | 3/8 | 1/2 | 5/8 | 13/16 | 5/8 | 7/8 |

| 34 | 14,7 | 3/8 | 1/2 | 1/2 | 1/2 | 3/4 | 1 | 13/16 | 1 1/8 |

| 41 | 17,8 | 3/8 | 1/2 | 1/2 | 9/16 | 7/8 | 1 1/8 | 7/8 | 1 3/16 |

| 53 | 23 | 3/8 | 1/2 | 9/16 | 5/8 | 15/16 | 1 1/4 | 1 | 1 5/16 |

| 60 | 26 | 7/16 | 1/2 | 5/8 | 11/16 | 1 | 1 5/16 | 1 1/8 | 1 3/8 |

| 64 | 27,8 | 7/16 | 1/2 | 5/8 | 11/16 | 1 1/16 | 1 3/18 | 1 1/8 | 1 7/16 |

| 72 | 31,2 | 7/16 | 1/2 | 11/16 | 3/4 | 1 1/8 | 1 7/16 | 1 3/16 | 1 1/2 |

Примечание. аСм. рис. 3-9 «Эквивалентное давление в расчете на заполнение водой»

b Не более 1″

c Не более 1 1/8″

d Не более 1 1/2

c Не более 1 3/4″.

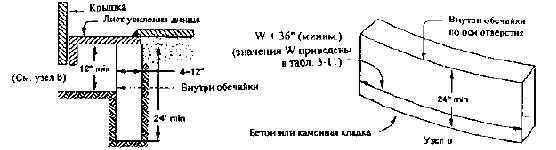

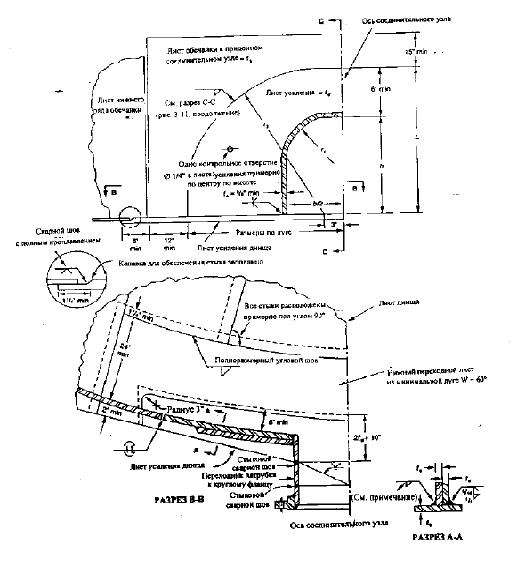

Рисунок 3-9. Врезные очистные патрубки (табл. 3-11, 3-12)

Примечания.

1. Толщина более тонкого из соединяемых листов (не свыше 1/2″)

2. Если используется кольцевой лист, то лист усиления считается сегментом кольцевого листа и должен иметь такую же ширину, как кольцевой лист.

3. Если разность толщины кольцевого листа и листа усиления днища составляет менее 1/4″, то радиальный стык между кольцевым листом и листом усиления днища можно сваривать стыковым швом с полным проплавлением и сплавлением.

4. Материал прокладки указывается заказчиком. Материал прокладки должен быть рассчитан на эксплуатационные условия, основываясь на характеристиках хранимого нефтепродукта, температуре и огнестойкости.

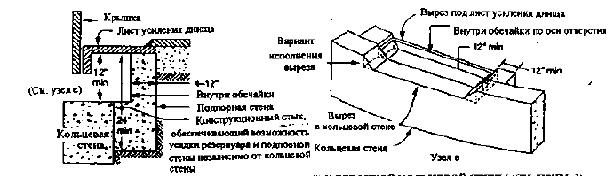

Рисунок 3-10. Опоры для врезных очистных патрубков (см. п. 3.7.7)

Метод А — Резервуар опирается на грунт (см. прим. 2)

Метод В — Резервуар опирается на грунт (см. прим. 3)

Метод С — Резервуар опирается на бетонную кольцевую стенку (см. прим. 3)

Метод D — Резервуар опирается на грунт внутри бетонной кольцевой стены (см. прим. 3)

Примечания.

1. Этот сварной шов не требуется, если грунт стабилизирован при соотношении не менее 1:12, или если грунтовая засыпка заменена бетоном на ширине и глубине не менее 12″.

2. При использовании метода А перед прикреплением листа днища к листу усиления днища требуется: а) насыпать песчаную подушку заподлицо с верхней гранью листа основания днища, б) тщательно утрамбовать грунтовую засыпку и песчаную подушку.

3. При использовании методов B, C и D перед прикреплением листа днища к листу усиления днища требуется: а) насыпать песчаную подушку заподлицо с верхней гранью листа основания днища, б) тщательно утрамбовать грунтовую засыпку и песчаную подушку, в) залить строительный раствор под лист усиления (если требуется), чтобы обеспечить прочную опору.

3.7.7.9. Размеры и детали сборочных узлов очистных люков, рассматриваемых в этом разделе, основаны на внутреннем гидростатическом нагружении без учета нагрузки от внешней трубной обвязки.

3.7.7.10. Если врезной очистной патрубок устанавливается в резервуар, опирающийся на грунтовое основание без стен из бетона или каменной кладки под обечайкой резервуара, то следует обеспечить опоры для патрубка и сохранить требуемый уровень, для чего применяется один из следующих методов:

- Установить вертикальную стальную перегородку под резервуаром по контуру обечайки резервуара, симметрично с отверстием, как показано на рис 3-10, метод А.

- Соорудить подпорную стену из бетона или каменной кладки под резервуаром так, чтобы наружный контур стены соответствовал контуру обечайки резервуара, как показано на рис. 3-10, метод В.

3.7.7.11. Если врезной очистной патрубок устанавливается в резервуар, опирающийся на кольцевую стену, то для размещения очистного патрубка следует выполнить вырез, как показано на рис. 3-10, метод С.

3.7.7.12. Если врезной очистной патрубок устанавливается в резервуар, опирающийся на грунт внутри подпорной стены фундамента, то для размещения патрубка в подпорной стене следует выполнить вырез, а для опоры патрубка и сохранения уровня следует выполнить дополнительную внутреннюю подпорную стену. Размеры показаны на рис. 3-10, метод D.

3.7.8 Придонные соединительные узлы

3.7.8.1. Резервуары могут быть снабжены придонными соединительными узлами на нижней кромке обечайки. Каждое такое соединение может выполняться заподлицо с плоским днищем при соблюдении следующих условий (см. рис. 3-11).

- Подъем обечайки под действием гидростатического давления при расчетных условиях и во время испытаний (см. приложение F), а также под действием ветровых и сейсмических нагрузок (см. приложение Е), должен быть уравновешен так, чтобы предотвратить подъем обечайки в месте стыка цилиндрической обечайки с плоским днищем.

- Вертикальные или меридиональные мембранные напряжения в цилиндрической оболочке в верхней части отверстия под придонный соединительный узел не должны превышать одной десятой от окружного расчетного напряжения в нижнем ряду обечайки, где находится отверстие,

- Максимальная ширина b отверстия под придонный соединительный узел в цилиндрической обечайке не должна превышать 36″.

- Максимальная высота d отверстия в цилиндрической оболочке не должна превышать 12″.

- Толщина ta нижнего переходного листа в сборочном узле должна составлять не менее 1/2″, или (если это оговорено) должна быть равна толщине кольцевого листа резервуара.

3.7.8.2. Детали соединительных узлов показаны на рис. 3-11, размеры указаны в табл. 3-14, а требования к ним приведены в пп. 3.7.8.3 — 3.7.8.11.

3.7.8.3. Усиленные соединительные узлы должны быть заранее полностью собраны в листе обечайки. Комплектный собранный узел, включая лист обечайки с соединительным узлом, подлежит термообработке для снятия напряжений при температуре 1100 — 1200°Ф в течение 1 часа на каждый дюйм толщины листа обечайки пп. 3.7.4.1 и 3.7.4.2).

3.7.8.4. Усиление придонных соединительных узлов обечайки должно отвечать следующим требованиям:

a) Площадь сечения листа усиления над верхней частью соединительного узла должна составлять не менее K1ht/2 (см. п. 3.7.7.4).

b) Толщина листа обечайки для придонных соединительных узлов должна превышать толщину прилегающих листов нижнего ряда обечайки, как минимум, на 1/16″, но не более чем на 1/8″ (кроме отверстий размером 8 х 8″, для которых допускается применение листов равной толщины).

c) Толщина листа усиления обечайки должна быть равна толщине листа обечайки, применяемого в придонном соединительном узле.

d) Усиление в плоскости обечайки обеспечивается на высоте L относительно нижней кромки отверстия. Значение L не должно превышать 1,5А, но для отверстий небольшого размера разность L — h должна составлять не менее 6″. Если в результате этого значение L превысит 1,5h, то в прочностным расчете будет учитываться только та часть усиления, которая находится в пределах высоты 1,5 h.

e) Требуемое усиление можно обеспечить одним или несколькими из нижеуказанных способов: (1) лист усиления обечайки; (2) применение в сборочном узле листа обечайки с толщиной, превышающей толщину прилегающих листов нижнего ряда обечайки; (3) в качестве усиления учитывается часть листа горловины на длине, равной толщине лнста усиления.

f) Ширина листа усиления днища резервуара на оси отверстия должна на 10м превышать суммарную толщину листа обечайки в придонном соединительном узле и листа усиления обечайки. Толщина листа усиления днища определяется по следующему уравнению (см. п. 3.7.7.6):

tb = h/14000 + b/310√H

Минимальное значение tb должно составлять 5/8″ при Н = 48, 11/16″ при H = 56 и 3/4″ при Н= 64.

g) Минимальная толщина шейки патрубка и переходника tn должна составлять 5/8″. При приложении внешних нагрузок к соединительному узлу может потребоваться принять значение tn , превышающее 5/8″.

3.7.8.5. Требуемая толщина материала листов обечайки в соединительных узлах, листов усиления обечайки, листов усиления обечайки, листов горловины, листов усиления днища и переходника патрубка при оговоренной расчетной температуре металла резервуара указана в п. 2.2.9 и на рис. 2-1, а прочность материала должна соответствовать прочности материала обечайки. Материал болтовых фланцев и болтов должен отвечать требованиям пп. 2.6 и 2.7.

3.7.8.6. Переходной участок соединительного узла между придонным соединением в обечайке и круглым трубным фланцем должен рассчитываться в соответствии с требованиями настоящего стандарта. Если в настоящем стандарте не описываются все подробные требования к конструкции и изготовлению, то изготовитель должен предусмотреть требования к конструкции и изготовлению, обеспечивающие такую же надежность, как и требования, предусмотренные настоящим стандартом.

3.7.8.7. Если для противодействия подъему обечайки требуются анкерные узлы согласно приложениям Е и F, то такие узлы следует размещать в непосредственной близости от каждой стороны листов усиления вокруг отверстия.

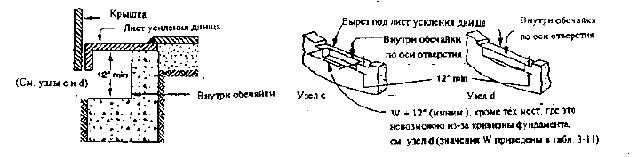

Рисунок 3-11. Придонные соединительные узлы обечайки

Примечание. Толщина более тонкого из соединяемых листов не свыше 1/2″.

Рисунок 3-11. Продолжение

Таблица 3-14. Размеры придонных соединительных узлов обечайки (в дюймах)

| НОМИНАЛЬНЫЙ РАЗМЕР ФЛАНЦА КЛАССА 150 | ВЫСОТА ОТВЕРСТИЯ H | ШИРИНА ОТВЕРСТИЯ B | ШИРИНА ЛИСТА УСИЛЕНИЯ ОБЕЧАЙКИ ПО ДУГЕ W | РАДИУС ВЕРХНЕГО УГЛА ОТВЕРСТИЯ R1 | РАДИУС НИЖНЕГО УГЛА ЛИСТА УСИЛЕНИЯ ОБЕЧАЙКИ R2 |

|---|---|---|---|---|---|

| 8 | 8 | 8 | 38 | 4 | 14 |

| 12 | 12 | 12 | 52 | 6 | 18 |

| 16 | 12 | 20 | 64 | 6 | 18 |

| 18 | 12 | 22 | 66 | 6 | 18 |

| 20 | 12 | 25 | 69 | 6 | 18 |

| 24 | 12 | 36 | 89 | 6 | 18 |

Примечание: см. рис. 3-11

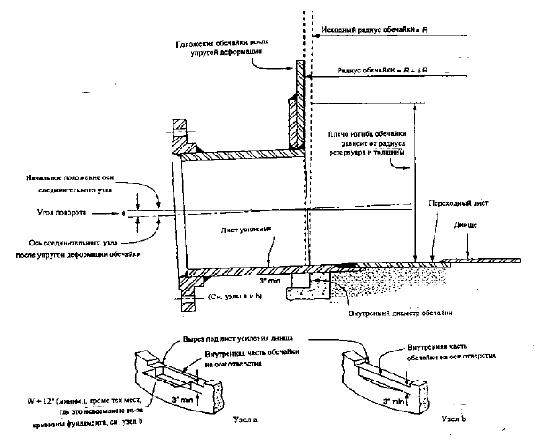

3.7.8.8. Следует учесть свободное перемещение соединенных трубопроводов, чтобы свести к минимуму осевые нагрузки и моменты, прилагаемые к соединительному узлу обечайки. Следует учесть поворот соединительного узла обечайки, вызванный реакцией днища резервуара на расширение обечайки под воздействием механических и тепловых напряжений, а также при тепловой и упругой деформации трубной обвязки. Поворот соединительного узла показан на рис. 3-12.

3.7.8.9. Фундамент в месте размещения придонного соединительного узла должен обеспечивать опору для листа усиления днища в месте установки соединительного узла. Фундамента резервуара, покоящегося на бетонной кольцевой стене, должен обеспечивать равномерную опору как для листа усиления дншца, так и для остальных листов днища под обечайкой резервуара. Различные способы обеспечения опоры для листа усиления днища под придонными соединительными узлами показаны на рис. 3-1.

3.7.8.10. Придонные соединительные узлы можно монтировать с применением общей усилительной подкладки; однако при применении этого конструктивного решения минимальное расстояние между осями патрубков должно составлять не менее 1,5(b1+ b2 + 2,5″), где b1и b2 равны ширине соседних отверстий, но не свыше 24″. Ширина каждого отверстия Ь определяется по табл. 3-14 для соответствующего номинального размера фланца. В случае соседних придонных соединительных узлов, которые не снабжены общим листом усиления, расстояние между концами их листов усиления должно составлять не менее 36″.

3.7.8.11. Все продольные стыковые швы в горловине патрубка и переходнике (если имеются), а также ближайший к обечайке первый окружной стыковой шов горловины (не считая сварного шва между горловиной и фланцем), должны подвергаться 100-процентному рентгенографическому контролю (см. п. 6.1). Сварные швы между патрубками и обечайкой, швы листов усиления и швы листов усиления между обечайкой и днищем должны бьть проверены по всей длине методом магнитопорошковой дефектоскопии (см. п. 6.2). Магнитопорошковая дефектоскопия применяется для контроля корневого прохода, после наплавки каждого полудюйма металла во время выполнения сварки и после завершения сварки. Выполненные швы также подлежат визуальному контролю. Контроль выполненных сварных швов производится после снятия напряжений, но до гидростатических испытаний (соответствующие методы контроля и критерии ремонта указаны в пп. 6.2 и 6.5).

Рисунок 3-12. Вращательная деформация (поворот) соединительных узлов обечайки