4. Материалы для элементов резервуаров

4.1. Общие требования

4.1.1 Стали, используемые в конструкциях резервуаров, должны удовлетворять требованиям соответствующих стандартов и технических условий, а также дополнительным требованиям проектной документации.

4.1.2 Все элементы конструкций по требованиям к материалам разделяются на две группы:

- Основные конструкции:

А — стенка, привариваемые к стенке листы днища или кольцевые окрайки, обечайки люков и патрубков в стенке и фланцы к ним, привариваемые к стенке усиливающие накладки, опорное (верхнее) кольцо жесткости;

Б — центральная часть днища, анкерные крепления, каркас крыши (включая фасонки), настил крыши, самонесущие конические крыши, плавающие крыши, промежуточные кольца жесткости, обечайки люков и патрубков на крыше, включая фланцы к ним.

- Вспомогательные конструкции: лестницы, площадки ограждения и др.

4.1.3 Применяемый прокат по точности изготовления (ширине, толщине, длине и плоскостности, серповидности), наличию дефектов прокатки и качеству поверхности должен удовлетворять требованиям соответствующих стандартов, технических условий и требованиям проектной документации.

4.2. Выбор материалов

4.2.1 Для основных конструкций подгруппы А должны применяться только спокойные (полностью раскисленные) низкоуглеродистые и низколегированные стали по ГОСТ 27772, ГОСТ 14637, ГОСТ 19281, ГОСТ 535 и техническим условиям, согласованным в установленном порядке и указанным в проектной документации.

Для основных конструкций подгруппы Б должна применяться спокойная или полу спокойная сталь по ГОСТ 27772.

Для вспомогательных конструкций наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации возможно применение стали С235 по ГОСТ 27772.

4.2.2 Листовой прокат, предназначенный для изготовления элементов конструкций, должен удовлетворять следующим требованиям:

— ширина: 1500-3000 мм;

— длина: 6000-12000 мм;

— класс сплошности 0; 1 по ГОСТ 22727 (неконтролируемые зоны не должны превышать: у продольной кромки — 5 мм, у поперечной — 10 мм).

4.2.3 По требованию Заказчика допускается применять для конструкций резервуаров стали по другим международным и национальным стандартам и техническим условиям. При этом требования к характеристикам проката и качеству стали не должны быть ниже соответствующих требований к сталям, рекомендованных настоящим стандартом.

4.2.4 Выбор марки стали для основных элементов конструкций группы А производится с учетом требуемого класса прочности (минимального гарантированного предела текучести) и соответствующей толщины проката, а также необходимой хладостойкости (в т.ч. при расчетной температуре металла).

Для основных конструкций группы А выбор стали производится с использованием характеристик стали (прочности, пластичности и хладостойкости — KCU и KCV), нормируемых настоящим стандартом, а также действующими СНиП’ами и государственными стандартами.

Для основных (группа Б) и вспомогательных конструкций выбор стали производится по характеристикам, которые нормируются действующими СНиП’ами и стандартами.

4.2.4.1 Хладостойкость по KCU — используется при выборе марки слали в условиях сохранения в существующих ГОСТах и ТУ сведений о хладостойкости сталей на образцах Менаже.

4.2.5 Материал и типы фланцев принимаются в соответствии с ГОСТ 12816 с учетом условного давления и температуры эксплуатации.

4.3. Углеродный эквивалент

4.3.1 Углеродный эквивалент стали определяется по формуле:

где С, Мп, Si, Cr, Ni, Си, V, Р — массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора.

4.3.2 Значение углеродного эквивалента (СЭ) стали указывается в проектной документации и при заказе металлопроката:

— для стали с sт £ 345 МПа — СЭ < 0,43;

— для стали с 345 < sт £ 390 МПа — СЭ = 0,44…0,48;

— для стали с sт > 390 МПа — СЭ = 0,49… 0,51.

4.4. Расчетная температура металла

4.4.1 За расчетную температуру металла принимается наиболее низкое из двух следующих значений:

— минимальная температура складируемого продукта;

— температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°С.

Примечание — При определении расчетной температуры металла не принимаются во внимание температурные эффекты специального обогрева и теплоизолирования резервуаров.

4.4.2 Температура наиболее холодных суток для данной местности определяется с обеспеченностью 0,98 по таблице температур наружного воздуха СНиП 23-01-99.

4.4.3 Для резервуаров с рулонной технологией сборки расчетная температура металла, принимаемая по п. 4.4.1, при толщинах свыше 10 мм понижается на 5°С.

4.5. Требования к ударной вязкости

4.5.1 Ударная вязкость листового проката определяется на поперечных образцах с V-образным надрезом типа 11 (толщина листа 10 мм и более), типа 12 (толщина листа от 7,5 мм до 10 мм) и типа 13 (толщина листа от 5 мм до 7,5 мм) по ГОСТ 9454.

Ударная вязкость сортового и фасонного проката определяется аналогично на продольных образцах.

4.5.2 Испытанию при заданной температуре подвергаются три образца от партии (листа). Среднее значение ударной вязкости должно быть не менее нормируемой величины (п. 4.5.5), при этом на одном образце допускается снижение ударной вязкости на 30% менее нормируемой величины.

4.5.3 Порядок проведения испытаний и испытательное оборудование должны соответствовать требованиям ГОСТ 9454.

4.5.4 Выбор температуры испытаний

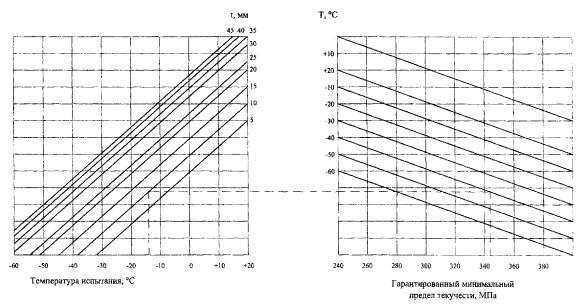

4.5.4.1 Для стали с гарантированным минимальным пределом текучести 390 МПа и ниже температура испытаний определяется по графику на рис. 4.1. При этом учитывают гарантированный минимальный предел текучести, расчетную температуру металла и толщину проката.

Рисунок 4.1

4.5.4.2 Для листов с гарантированным минимальным пределом текучести выше 390 МПа температура испытаний должна быть не выше расчетной температуры металла.

4.5.4.3 Назначенная температура испытаний должна быть указана в проектной документации.

4.5.5 Нормируемая величина ударной вязкости

4.5.5.1 Нормируемая величина ударной вязкости листового проката составляет:

— для стали с пределом текучести 345 МПа и ниже — 35Дж/см2;

— для стали с более высоким пределом текучести — 50 Дж/см2.

4.5.5.2 Для листового проката с пределом текучести 315 МПа и ниже допускается уменьшение нормируемого уровня ударной вязкости до 30 Дж/см2. При этом при испытаниях допускается снижение ударной вязкости на одном из трех образцов на 5% ниже нормируемой величины.

4.5.5.3 Для фасонного проката нормируемое значение ударной вязкости марки стали повышается по сравнению с листовым прокатом на 20 Дж/см2.

4.6. Сварочные материалы

Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) должны выбираться в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства сварного шва не ниже свойств, установленных требованиями для рекомендуемых в настоящем стандарте выбранных сталей.

4.7. Материал болтов и гаек

4.7.1 Материалом монтажных болтов и гаек, временно используемых при сборке элементов вспомогательных конструкций (площадок, лестниц, ограждений), а также крыш, опорных колец и т.п., допускается сталь марок 20пс или 20 по ГОСТ 1050.

4.7.2 При выборе материала болтов и гаек для фланцевых присоединений трубопроводов к патрубкам следует учитывать расчетную температуру металла. При расчетной температуре до -40°С включительно для болтов и гаек рекомендуется сталь марки СтЗсп5 по ГОСТ 535, при расчетной температуре от -40°С до -50°С включительно — сталь марки 09Г2С категории 12 по ГОСТ 19281, при расчетной температуре ниже -50°С — сталь марки 09Г2С категории 13 по ГОСТ 19281.

4.7.3 Выбор марок стали для фундаментных болтов рекомендуется производить по ГОСТ 24379.0.

Таблица 4.1

| НАИМЕНО ИЕ (МАРКА) СТАЛИ | № СТАНДАРТА ИЛИ ТЕХНИЧЕСКИХ УСЛОВИЙ | С | МП | SI | S | Р | CR | NI | CU | TI | AL | V | NB | N | ДРУГИЕ ЭЛЕМЕНТЫ | УГЛЕРОДНЫЙ ЭКВИВАЛЕНТ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| не более | ||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| СтЗсп5 | ГОСТ 27772 | £0,22 | £0,65 | 0,15-0,30 | 0,050 | 0,040 | 0,30 | 0,30 | 0,30 | — | 0,020 | — | — | £0,008 мартен. | As £0,08 | |

| С315 | ТУ 14-104-133-92 | £0,22 | £0,65 | 0,15-0,30 | 0,030 | 0,035 | 0,30 | 0,30 | 0,30 | — | — | — | ||||

| 09Г2С-12 (345-3) 09Г2С-15 (345-4) | ГОСТ 27772 | £0,15 | 1,30-1,70 | £0,80 | 0,040 | 0,035 | 0,30 | 0,30 | 0,30 | — | — | — | — | £0,008 мартен, £0,012 эл. печь |

As £0,08 | |

| 09Г2У | ТУ 14-1-5136-92 | £0,12 | 1,4-1,8 | 0,17-0,37 | 0,010 | 0,030 | 0,30 | 0,30 | 0,30 | — | — | — | £0,012 | no расчету Ca 0,002-0,01 | ||

| 08Г2Б | ТУ 14-104-159-96 | £0,09 | 0,85-1,35 | 0,15-0,40 | 0,010 | 0,030 | 0,3 | 0,40-0,65 | 0,3 | — | — | — | 0,02-0,4 | — | по расчету Ca 0,002-0,01 | |

| 10Г2ФБ | ТУ 14-1-4083-86 | 0,09-0,12 | 1,55-1,75 | 0,15-0,35 | 0,006 | 0,020 | 0,30 | 0,30 | 0,30 | £0,035 | 0,05 | 0,09-0,12 | 0,02-0,12 | £0,010 | — | £0,43 |

| 09ГБЮ | ТУ 14-1-4358-87 | 0,08-0,11 | 1,1-1,4 | £0,3 | 0,006 | 0,025 | 0,30 | 0,30 | 0,30 | — | 0,02-0,05 | — | 0,06-0,08 | £0,010 | Ca 0,004 | £0,38 |

| 10Г2СБ | ТУ 14-1-5270-94 | £0,13 | 1,38-1,8 | 0,25-0,50 | 0,020 | 0,025 | 0,30 | 0,30 | 0,30 | 0,005-0,02 | 0,01-0,06 | £0,10 | 0,03-0,05 | £0,12 | — | £0,44 |

| 08Г2Б-У 08Г2БТ-У | ТУ 14-1-4349-87 | 0,07-0,11 | 1,45-1,65 | 0,2-0,4 | 0,010-0,006 | 0,020 | 0,30 | 0,30 | 0,30 | 0,015-0,04 0,07-0,09 | £0,05 | — | 0,025-0,45 0,01-0,03 | £0,010 | — | £0,43 |

| C590K (12ГН2М ФАЮ) | ГОСТ 27772 | £0,14 | 0,90-1,4 | 0,020-0,50 | 0,035 | 0,035 | 0,20-0,50 | 1,40-1,75 | 0,30 | — | 0,05-0,10 | 0,05-0,1 | — | 0,02-0,03 | ||

| 112ГН2М ФАЮ-У | ТУ 14-104-167-97 | 0,09-0,14 | 0,09-0,14 | 0,2-0,5 | 0,010 | 0,020 | 0,20-0,50 | 1,40-1,75 | 0,30 | — | 0,02-0,05 | 0,05-0,10 | — | 0,02-0,03 | Mo 0,15-0,25 Ca 0,002-0,01 |

|

| * При введении ванадия сталь марки 10Г2СБ обозначается 10Т2СФБ | ||||||||||||||||

Таблица 4.2

| НАИМЕНОВАНИЕ ИЛИ МАРКА СТАЛИ*** | ТОЛЩИНА ЛИСТА, ММ | ПРЕДЕЛ ТЕКУЧЕСТИ, Н/ММ2* | ВРЕМЕН, СОПРОТИВЛЕНИЕ, Н/ММ2* | ОТНОСИТЕЛЬН. УДЛИНЕНИЕ, % | ИЗГИБ ДО ПАРАЛЛЕЛЬНОСТИ СТОРОН | УДАРНАЯ ВЯЗКОСТЬ KCV, ДЖ/СМ2 ** | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| + 20 | + 10 | 0 | -10 | -15 | -20 | -30 | -35 | -40 | -50 | -60 | ПОСЛЕ МЕХ. СТАРЕНИЯ ПРИ 20°С | ||||||

| не менее | |||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| С255 (СтЗсп5) | от 4 до 10 вкл. | 245 | 380 | 25 | d = l,5 a* | 35 | 30 | 30 | |||||||||

| ГОСТ 27772 | св. 10 до 20 | 245 | 370 | 25 | d = l,5 a | 35 | 30 | 30 | |||||||||

| св. 20 до 40 | 235 | 370 | 25 | d = 2,0 а | 35 | 30 | 30 | ||||||||||

| С315 | до 10 вкл. | 315 | 440 | 21 | d = 2,0 а | 35 | 30 | 30 | |||||||||

| ТУ | св. 10 до | 296 | 420 | 21 | d = 2,0 а | 35 | 30 | 30 | |||||||||

| 14-104- | св. 20 до 40 | 275 | 400 | 21 | d = 2,0a | 35 | 30 | 30 | |||||||||

| 133-92 | св. 40 до 50 | 255 | 390 | 21 | d = 2,0 а | 30 | |||||||||||

| С 345-3 (09Г2С-12) | от 4 до 10 вкл. | 345 | 490 | 21 | d = 2 a | 35 | 35 | ||||||||||

| С 345-4 | св. 10 до 20 | 325 | 470 | 21 | d = 2 a | 35 | 35 | ||||||||||

| (09Г2С-15) | св. 20 до 40 | 305 | 460 | 21 | d = 2 a | 35 | 35 | ||||||||||

| ГОСТ 27772 | св. 40 до 60 | 285 | 450 | 21 | d = 2 a | 35 | 35 | ||||||||||

| 09Г2У | от 8 до 20 вкл. | 305 | 440-640 | 2! | d = 2 a | 35 | 35 | ||||||||||

| ТУ 14-1-5136-92 | св. 20 до 32 | 295 | 440-640 | 21 | d = 2 a | 35 | 35 | ||||||||||

| 08ГНБ ТУ 14-104-159-96 | от 8 до 25 вкл. | 350 | 500 | 26 | d = 2 a | 50 | 35 | ||||||||||

| 10Г2ФБ | от 4 до 9 | 450 | 550 | 22 | d = 2 a | 60 | 50 | 35 | 35 | ||||||||

| ТУ 14-1-4083-86 | от 10 до 28 вкл. | 430 | 520 | 17 | d = 2 a | 60 | 50 | 35 | 35 | ||||||||

| 09ГБЮ ТУ 14-1-4358-87 | от 4 до 12 вкл. | 390 | 550 | 23 | d = 2 a | 60 | 35 | ||||||||||

| 10Г2СБ | от 8 до 15 вкл. | 480-600 | 590-690 | 22 | d = 2 a | 50 | |||||||||||

| ТУ- 14-1-5270-94 | св. 15 до 25 | 480-600 | 590-690 | 22 | d = 2 a | 50 | |||||||||||

| 08Г2БТ-У, 08Г2Б-У ТУ 14-1-4349-87 | от 8 до 16 вкл. | 480-580 | 590-690 | 22 | d = 2 a | 70 | 50 | 50 | |||||||||

| С 590 К ГОСТ 27772-88 | от 10 до 40 вкл. | 590 | 685 | 14 | d = 3 a | 50 | 35 | 35 | |||||||||

| 122ГН2М ФАЮ-У ТУ 14-104-167-97 | от 10 до 40 вкл. | 690-785 | 690-880 | 14 | d = 3 a | 50 | 35 | 35 | |||||||||

| * d — диаметр оправки, а — толщина образца; | |||||||||||||||||

| ** при изменении для марки стали нормируемого значения ударной вязкости область применения его меньшего значения ограничивается температурой, при которой нормируется большее значение ударной вязкости; | |||||||||||||||||

| *** для сталей С 255, С 315, С 345-3, С 345-4, С 590,09Г2У разрешается вплоть до 2002 года аттестацию качества стали проводить на образцах типа Менаже. | |||||||||||||||||