16. Изготовление конструкций резервуаров

16.1. Общие требования

16.1.1. Заводское изготовление конструкций резервуаров должно производиться в соответствии с настоящим Стандартом на основании:

— сертифицированной системы управления качеством выпускаемой продукции, обеспечивающей выполнение требований ГОСТ Р серии ИСО 9000 или стандартов серии ISO 9000;

— рабочих деталировочных чертежей КМД конструкций резервуаров, разработанных в соответствии с проектом КМ;

— утвержденного в установленном порядке технологического процесса, обеспечивающего выполнение требований настоящего Стандарта.

16.1.2. Настоящий Стандарт предусматривают заводское изготовление резервуаров с использованием традиционных процессов обработки, сборки и сварки металлоконструкций общего назначения (далее — нерулонируемых конструкций), а также предусматривают возможность изготовления листовых конструкций резервуаров с применением метода рулонирования (далее — рулонируемых конструкций).

16.1.3. Методом рулонирования могут изготавливаться листовые конструкции стенки, днища резервуара, настила стационарной крыши, днища понтона, днища плавающей крыши. Изготовление этих конструкций осуществляется в виде рулонируемых полотнищ, свернутых в габаритные для транспортировки рулоны.

16.1.4. Материалы, применяемые при изготовлении резервуаров и поступившие Изготовителю, должны подвергаться входному контролю на их соответствие требованиям проектной, нормативной и товаросопроводительной документации.

16.1.5. Металлопрокат должен быть рассортирован, замаркирован, сложен по профилям, маркам стали и плавкам. При последующей обработке номер плавки должен быть нанесен клеймением на всех листовых деталях стенок и днищ резервуаров.

16.1.6. Обработка металлопроката должна выполняться с применением металлорежущего, кузнечно-прессового, механизированного газо-резательного, плазменного и иного оборудования, обеспечивающего получение деталей с размерами, формой, чистотой поверхности и предельными отклонениями, установленными чертежами КМД.

16.1.7. Листовые детали, предназначенные для изготовления стенок резервуаров, рулонных или полистовых, должны обрабатываться строганием, фрезерованием или плазменно-дуговой резкой на машинах с числовым программным управлением.

Резка на гильотинных ножницах допускается для деталей стенок толщиной до 10 мм без последующей обработки кромок строганием или фрезерованием.

16.1.8. Кромки деталей после механической, кислородной или плазменно-дуговой резки должны не иметь неровностей, заусенцев и завалов, превышающих 0,5 мм, если иное не указано в чертежах КМД.

Требования к шероховатости поверхностей по ГОСТ 2789-73 настоящим Стандартом не устанавливаются.

16.1.9. Изготовленные конструкции резервуара должны иметь маркировку Изготовителя, содержащую номер заводского заказа и условное обозначение монтажного элемента в соответствии с монтажной схемой чертежей КМД.

Монтажная маркировка наносится непосредственно на монтажные элементы или на ярлыки, прикрепляемые к пакету элементов одной марки.

16.1.10. Транспортировка конструкций на площадку строительства должна осуществляться в упакованном виде — в соответствии с утвержденными чертежами отгрузки (в рулонах, контейнерах, пакетах). Упаковка конструкций является ответственностью Изготовителя и должна обеспечить сохранность геометрической формы конструкций при надлежащем выполнении транспортных операций.

16.1.11. Изготовитель гарантирует соответствие конструктивных решений, принятых при разработке рабочих чертежей, требованиям настоящего Стандарта и проекту КМ. Согласованные изменения проектов хранятся у Изготовителя.

16.1.12. Конструкции, имеющие брак, допущенный Изготовителем, подлежат ремонту или замене за счет Изготовителя независимо от того, на каком этапе был выявлен брак.

16.2. Изготовление нерулонируемых конструкций

16.2.1. Изготовление нерулонируемых конструкций резервуаров, включая сборку, сварку и контроль, должно выполняться в соответствии с требованиями настоящего Стандарта и должно обеспечить:

— собираемость конструкций на монтаже с учетом заданных предельных отклонений;

— свободное прилегание деталей или совмещение их кромок для выполнения предусмотренных проектом сварных соединений;

— получение проектных геометрических параметров резервуара.

16.2.2. Сборка нерулонируемых конструкций, как правило, должна производиться в кондукторах. При сборке металлоконструкций не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке и транспортировании — их остаточное деформирование.

При сборке конструкций в новых, ранее не использовавшихся кондукторах, Изготовитель должен провести контрольную сборку следующих элементов резервуара (в объеме, не менее указанного в проекте КМ):

— фрагмента каркасной конической или купольной крыши;

— секций ветровых и опорных колец жесткости;

— коробов понтонов и плавающих крыш;

— катучей лестницы резервуара с плавающей крышей.

16.2.3. Предельные отклонения нерулонируемых конструкций должны соответствовать указанным в таблице 16.1.

Таблица 16.1

|

ВИД КОНСТРУКЦИИ

|

НАИМЕНОВАНИЕ ПАРАМЕТРА

|

ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ, ММ

|

|---|---|---|

|

Листовые детали стенок

|

Ширина

|

±0,5

|

|

Длина

|

±1,0

|

|

|

Серповидность (прямолинейность) кромок по длине и ширине листа, не более

|

2,0

|

|

|

Разность длин диагоналей, не более

|

3,0

|

|

|

Радиус вальцовки (просвет между шаблоном длиной 2 м и поверхностью листа)

|

3,0

|

|

|

Волнистость торцевой кромки после вальцовки:

|

||

|

— по всей длине

|

4

|

|

|

— на 1 м длины

|

2

|

|

|

Листы центральной части днища, днища понтона, плавающей крыши

|

Ширина:

|

|

|

— при монтажной сборке листов встык

|

±0,5

|

|

|

— при монтажной сборке листов внахлест

|

±5,0

|

|

|

Длина

|

||

|

Разность длин диагоналей, не более

|

±1,0

|

|

|

Серповидность (прямолинейность кромок) по длине и ширине листа, не более:

|

3,0

|

|

|

— на всей длине при монтажной сборке листов встык

|

2,0

|

|

|

— на длине 1 м при монтажной сборке листов внахлест

|

2,0

|

|

|

Листы окраек днища

|

Расстояние между торцевыми кромками листов

|

±2,0

|

|

Радиус наружной кромки (зазор между шаблоном длинной 2 м и радиусной кромкой)

|

3,0

|

|

|

Детали с тремя ортогональными сторонами

|

Ширина

|

±0,5

|

|

Длина

|

±2,0

|

|

|

Отклонение от перпендикулярности продольной и поперечной кромок

|

1,0

|

|

|

Детали с двумя ортогональными сторонами

|

Ширина

|

±2,0

|

|

Длина

|

±2,0

|

|

|

Отклонение от перпендикулярности продольной и поперечной кромок

|

1,0

|

|

|

Радиальные щиты конических крыш

|

Расстояние от обушка уторного уголка до оси отверстия радиально балки

|

±7,0

|

|

Прямолинейность радиальной балки

|

15,0

|

|

|

Стрелка кривизны уторного уголка

|

±10,0

|

|

|

Радиальные щиты сферических крыш

|

Стрелка прогиба радиальной балки

|

±15,0

|

|

Просвет между шаблоном длиной 1,5 м по дуге и гнутой поверхностью

|

3,0

|

|

|

Секции опорных колец.

|

Стрелка кривизны гнутого швеллера

|

|

|

Просвет между шаблоном длиной 1,5 м по дуге и поверхностью гнутого швеллера

|

3,0

|

|

|

Элементы промежуточных колец жесткости

|

Стрелка кривизны криволинейной кромки

|

±10,0

|

|

Элементы для наворачивания полотнищ

|

Наружный диаметр колец

|

±20,0

|

|

Отклонение от цилиндрической поверхности на всей длине (между торцевыми кольцами)

|

±30,0

|

|

|

Конструкции (детали) с криволинейной кромкой, присоединяемой встык

|

Просвет между криволинейной кромкой и шаблоном длиной 1,5 м

|

3,0

|

|

Конструкции (детали) с криволинейной кромкой, присоединяемой внахлест

|

Просвет между криволинейной кромкой и шаблоном длиной 1,5 м

|

5,0

|

|

Конструкции (детали) с криволинейной свободной кромкой

|

Просвет между криволинейной кромкой и шаблоном длиной 1,5 м

|

10,0

|

|

Конструкции (детали), присоединяемые по одной стороне или двум смежным сторонам

|

Габаритные размеры (ширина, длина)

|

±10,0

|

|

Конструкции (детали), присоединяемые по двум противоположным сторонам или по периметру внахлест

|

Расстояние между присоединяемыми сторонами

|

±5,0

|

|

Конструкции (детали), присоединяемые по двум противоположным сторонам (кромкам, поверхностям) или по периметру встык

|

Расстояние между присоединяемыми сторонами (кромками)

|

±2,0

|

16.2.4 По внешнему виду сварные швы нерулонируемых металлоконструкций должны удовлетворять следующим требованиям:

— швы должны иметь гладкую или равномерно чешуйчатую поверхность (высота или глубина впадин не должна превышать 1 мм);

— металл шва должен иметь плавное сопряжение с основным металлом;

— металлоконструкции резервуаров, находящиеся при среднеагрессивном воздействии окружающей среды, должны быть обварены по замкнутому контуру для исключения образования зазоров и щелей;

— трещины любых видов и размеров, несплавления, наплывы, грубая чешуйчатость, наружные поры и цепочки пор, прожоги и свищи — не допускаются;

— подрезы основного металла допускаются:

— для металлоконструкций резервуаров 1 и 2 классов опасности — глубиной до 5 % толщины, но не более 0,6 мм;

— для металлоконструкций резервуаров 3 и 4 классов опасности — глубиной до 10 % толщины, но не более 0,8 мм.

Длина подреза не должна превышать 10 % длины шва, причем под длиной шва следует понимать длину в пределах кромки отдельной детали.

16.2.5. Размеры сварных швов нерулонируемых металлоконструкций должны удовлетворять требованиям нормативно-технических документов на конкретный вид сварки или требованиям чертежей КМД.

16.2.6. Сварные швы настилов щитов стационарных крыш, настилов и коробов плавающих крыш и понтонов должны быть герметичными.

16.3. Изготовление рулонируемых конструкций

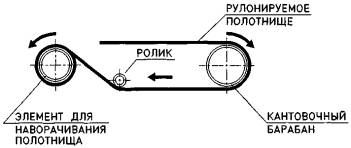

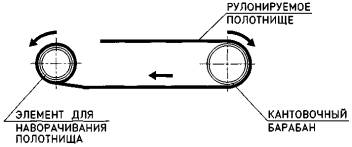

16.3.1. Рулонируемые конструкции должны собираться, свариваться, контролироваться и сворачиваться в рулоны на специальных установках для рулонирования, действующих по двум основным схемам (рис. 16.1).

Рис. 16.1. Схемы сворачивания рулонируемых полотнищ

СХЕМА ВЕРХНЕГО СВОРАЧИВАНИЯ

СХЕМА НИЖНЕГО СВОРАЧИВАНИЯ

На установках с верхним сворачиванием могут изготавливаться полотнища стенок резервуаров толщиной до 16 мм, на установках с нижним сворачиванием — полотнища стенок толщиной до 18 мм. Максимальная толщина рулонируемых полотнищ днищ резервуаров, настила стационарных крыш, днищ понтонов и плавающих крыш составляет 7 мм.

16.3.2. Рулоны должны иметь правильную цилиндрическую форму, которая должна обеспечиваться жесткостью элементов, на которые наворачиваются полотнища — каркасами для рулонирования или шахтными лестницами.

Наружный диаметр колец элементов для наворачивания полотнищ должен быть не менее 2,6 м. Расстояние между кольцами должно быть не более 3 м. Требования к рулонам должны приниматься по таблице 16.2.

Таблица 16.2

|

ВИД РУЛОНА

|

НАИМЕНОВАНИЕ ПАРАМЕТРА

|

ВЕЛИЧИНА ПАРАМЕТРА, ММ

|

|---|---|---|

|

Рулон полотнища стенки толщиной до 6 мм

|

Зазоры между витками, не более

|

50

|

|

Рулон полотнища стенки толщиной свыше 6 мм

|

Зазоры между витками, не более

|

30

|

|

Рулон полотнища стенки

|

Смещение торцевой кромки каждого последующего витка относительно предыдущего, не более

|

30

|

|

Общее смещение торцевой кромки, не более

|

80

|

|

|

Рулон полотнищ днищ, настила стационарных крыш, днищ понтонов и плавающих крыш

|

Зазоры между витками, не более

|

80

|

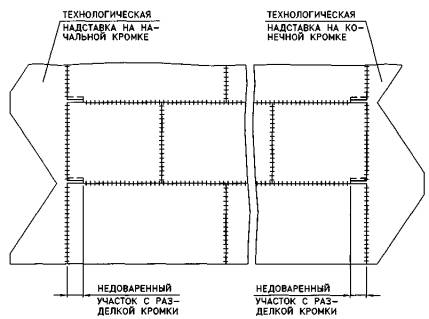

16.3.3. Крепление начальной кромки полотнищ стенок резервуаров должно обеспечивать ее плотное прилегание к кольцам элемента для наворачивания и отсутствие перегибов витков рулона, связанных с выпучиванием начальной кромки. Для выполнения этого требования начальная кромка полотнищ стенок с толщиной нижнего пояса свыше 10 мм должна иметь технологическую надставку в соответствии с рис. 16.2.

Рис. 16.2. Технологические надставки рулонируемых полотнищ стенки

16.3.4. Крепление конечной кромки полотнищ должно выполняться с помощью упаковочных планок. Для полотнищ стенок с толщиной нижнего пояса свыше 10 мм конечная кромка полотнищ должна иметь технологическую надставку в соответствии с рис. 16.2.

16.3.5. Предельные отклонения ширины полотнища от проектного размера не должны превышать:

— при ширине полотнища до 9 м — ±11,0 мм;

— при ширине полотнища от 9 до 15 м — ±16,0 мм;

— при ширине полотнища свыше 15 м — ±19,0 мм.

16.3.6. Предельные отклонения линейных размеров и формы листовых деталей рулонируемых полотнищ стенок резервуаров следует принимать по таблице 16.1, аналогично деталям нерулонируемых конструкций.

16.3.7. Кромки деталей полотнищ, не проплавляемые при сварке на заводе-изготовителе, не должны иметь неровностей, заусенцев и завалов более 1 мм.

16.3.8. Для полотнищ стенок выступы отдельных деталей на нижней кромке должны быть не более 1 мм, а на верхней кромке — не более 3 мм.

Для прочих полотнищ выступы деталей, выходящие на свободные (не свариваемые) кромки, и выступы деталей, выходящих на кромки, подлежащие сварке внахлест, должны быть не более 5 мм.

Выступы деталей, выходящих на кромки, подлежащие сварке встык, должны быть не более 1 мм.

16.3.9. Полотнища не должны иметь угловых деформаций стыков более 20 мм на длине 1 м. Угловые деформации стыков, выходящих на свободные кромки полотнищ, не должны превышать 30 мм.

Местные отклонения полотнищ от плоскостности (на длине 1 м) не должны превышать:

— для листов толщиной до 6 мм — 16 мм;

— для листов толщиной свыше 6 мм до 12 мм — 14 мм;

— для листов толщиной свыше 12 мм — 12 мм.

Примечание: Угловые деформации и отклонения от плоскостности контролируются до сворачивания полотнища в рулон.

16.3.10. Расстояние от сварных швов технологических деталей, используемых при изготовлении полотнищ (полос крепления полотнищ к элементам для наворачивания, тяговых полос и т.п.), до сварных швов полотнищ должно быть более 100 мм. После использования технологические детали должны удаляться кислородной резкой без повреждения основного металла. Места резки технологических деталей должны зачищаться заподлицо с основным металлом полотнища механическим способом.

16.3.11. По внешнему виду сварные швы рулонируемых полотнищ должны удовлетворять следующим требованиям:

— швы должны иметь гладкую или равномерно чешуйчатую поверхность (высота или глубина впадин не должна превышать 1 мм);

— металл шва должен иметь плавное сопряжение с основным металлом;

— трещины любых видов и размеров, несплавления, наплывы, грубая чешуйчатость, наружные поры и цепочки пор, прожоги и свищи — не допускаются;

— подрезы основного металла допускаются для резервуаров 2, 3 и 4 классов опасности не более величин, указанных в таблице 19.1.

16.3.12. Размеры сварных швов должны удовлетворять требованиям нормативно-технических документов на конкретный вид сварки или требованиям чертежей КМД.

16.3.13. Для стыковых соединений полотнищ допускается смещение свариваемых кромок относительно друг друга, не более:

— для деталей толщиной до 10 мм — 1,0 мм;

— для деталей толщиной свыше 10 мм — 10 % толщины, но не более 2,0 мм.

16.3.14. Сварные швы соединений полотнищ должны быть герметичными, непроницаемыми и иметь значения временного сопротивления, ударной вязкости, угла загиба не менее, чем нормативные значения основного металла, что достигается отработанными процедурами сварки Изготовителя.